|

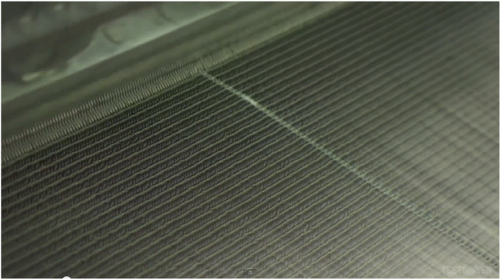

전 세계적으로 이산화탄소 배출 규제가 강화되면서 자동차와 항공기 등에 쓰이는 첨단소재인 탄소섬유복합재(CFRP, Carbon Fiber Reinforced Plastics)의 수요가 늘고 있다. 특히 수송산업에서 환경 규제에 따른 경량화 요구가 커지면서 기존 제품보다 20% 이상 무게를 줄일 수 있는 탄소섬유복합재 부품 적용이 확산되는 추세다. 실제로 미국 등 선진국에서는 탄소섬유복합재 가공시스템을 제조업 발전을 위한 핵심기술로 인식하고 국가 차원에서 지속적인 지원 정책을 펼치고 있다. 이러한 중요성에도 불구하고 국내는 기술개발 투자 부족으로 핵심 장비 등은 해외 기업에 의존하고 있는 상황이다.

한국생산기술연구원은 가공시스템 개발을 통한 탄소섬유복합재 부품산업의 공급사슬 연결이 시급하다는 판단 아래 한국정밀기계와 기가비스, 씨에스캠, 시그널링크, 티오피에스 등 5개 중견·중소기업을 비롯해 국내외 9개 기관과 함께 탄소섬유복합재 부품 제조 산업 생산성 향상에 공동으로 나섰다. 양산 라인 구축에 필요한 가공, 제어, 검사를 포함하는 생산시스템을 패키지로 개발하기 위해서다. 드릴링·워터젯 복합, 가공데이터 연동 검사장비 등을 포함한 패키지형 가공시스템 개발이 핵심 목표다.

구체적으로는 △탄소섬유복합재 가공을 위한 드릴링·워터젯 복합가공시스템(한국정밀기계) △탄소섬유복합체 홀 검사모듈·초음파 스핀들 개발과 고속 검사·후가공 복합시스템(기가비스) △탄소섬유복합재 부품 가공시스템용 공정제어·모니터링 기술과 개방형 제어기 (씨에스캠, 시그널링크) △탄소섬유복합재 부품 생산을 위한 제거가공용 로봇 기반 유연가공시스템 (티오피에스) 등의 개발 목표를 갖고 있다.

이처럼 개발된 시스템을 갖고 각 기업들은 제품에 특화된 가공 공정기술 사업화에 돌입할 예정이다. 참여기업 간 전문성을 살려 상호 핵심 모듈 제공을 통한 품질 개선과 공동마케팅에도 협력할 계획이다.

한국생산기술연구원은 대표적으로 AWJ(Abrasive Water Jet) 가공 시 워터젯 분사 가공 조건에 따른 CFRP 가공특성 등을 분석한다. 한국기계연구원은 첨단소재가공시스템의 설계와 해석을, 한국탄소융합기술원은 고속 알티엠과 오토 클레이브 성형공정을 이용한 CFRP 시편 제작과 품질 안정화에 나선다. 연세대학교는 개방형제어기의 핵심 원천기술 개발을, 영남대학교는 홀 가공 시 입·출구에서 발생하는 결함 메커니즘 분석과 초음파 진동 절삭을 이용한 결함의 제거기법 기초 연구에 몰두하고 있다. 이외에 울산과학기술대학교, 광주과학기술원, 중앙대학교, 빅토리아 대학 등도 적극 협력해 시너지 효과를 극대화할 예정이다.

또한 이번 과제의 최종 목표인 탄소섬유복합재 가공시스템 패키지 개발을 위해 주관기관과 각 분야 전문기업, 대학 등이 산·학·연 컨소시엄을 구축하고 장비·공정·제어 기술 등을 포함하는 가공시스템 패키지를 상용화하는 등 공동 연구를 통한 비즈니스 모델도 만들 계획이다. 이에 따라 최근 중국이 탄소섬유복합재 가공시스템 분야에 대한 추격의 고삐를 당기면서 무서운 성장세를 보이는 시점에서 원천기술 개발을 통한 중국과의 차별화도 가능해질 것으로 전망된다.

이석우 한국생산기술연구원 총괄책임자는 "이번 과제 수행을 통해 국내 가공시스템 산업 육성과 제조업의 고부가가치화, 미래 신산업 창출, 산업생태계 기반 구축, 스마트공장 구현 등을 이루겠다"며 "단순한 장비를 개발하는 것이 아니라 가공시스템의 국산화를 통해 국내 가공시스템 산업을 육성하고 제조업의 고부가가치화를 실현해 선진국형 제조업을 육성하겠다"고 말했다. 아울러 "가공 시스템을 국산화함에 따라 국내 제조업의 고부가가치화와 양질의 일자리 창출 효과도 얻을 수 있을 것으로 전망된다"고 덧붙였다.