|

|

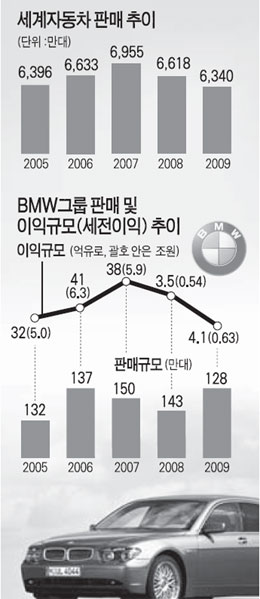

17일 독일 뮌헨 도심에서 9번 아우토반을 거쳐 올림픽 경기장 앞에 들어 서자 우뚝 솟은 두 개짜리 탑 모양의 BMW 본사와 공장이 눈에 들어왔다. 세계 굴지의 기업 본사라는 선입견 탓일까. 정문 앞에서 본 모습이 여느 자동차 공장과 다르지 않아 실망감이 앞섰다. 80여년 간 한자리를 지켜 온 탓이란다. 그러나 공장 안으로 첫발을 내딛는 순간 생각이 바뀌고 말았다. 700여대의 로봇과 숙련공들이 다양한 차종을 한치 오차 없이 생산하기 위해 쉴새 없이 움직였다. 현장을 설명하던 회사 홍보담당자 프란츠 테오볼트(46)씨는 "연간 전체 생산량 20만대 중 단 2대만 똑같을 뿐 나머지는 모두 색깔과 내부 장치가 다르다"며 "고객의 요구는 무조건 반영한다는 게 회사 방침"이라고 말했다. 지난해 미국의 자동차 빅3에 이어 올해는 리콜 복병을 만난 도요타까지. 600만대 이상 생산 능력을 갖춘 거인들이 잇따라 주저 앉으며 세계 자동차 업계는 대량 생산(포디즘)의 덫에 걸렸다. 거대한 장치 산업인 만큼 규모의 경제를 추구해야 하지만 덩치만 키웠다 품질 저하와 함께 몰락의 길을 가는 딜레마에 빠진 것이다. 독일 뮌헨의 BMW 본사 공장은 이에 대한 대안의 단초를 제공하는 곳이다. 다품종 소량 생산(포스트 포디즘)과 프리미엄 브랜드가 성공적으로 결합한 사례이기 때문이다. 실제로 BMW의 지난해 판매량은 100만대를 조금 웃도는 수준. 미니와 롤스로이스 등을 합해도 128만여대에 불과하다. 예전에 비해 폭이 줄기는 했지만 100년만에 최대 위기라는 자동차 업계의 불황에도 불구하고 현대ㆍ기아차, 폴크스바겐, 피아트 등과 함께 지난 해 4억1,000유로(6,300억원)의 흑자를 냈다. 다른 업체가 많이 팔고 적게 남는 장사를 한 반면 BMW는 적게 팔고 많이 남는 장사를 한 탓이다. 프리미엄 브랜드이기 때문만은 아니다. 랜드로버에서 사브까지, 한 때 명성을 날리다가 없어지거나 인수합병 된 신세가 허다하다. 하지만 BMW는 지난해 흑자에 이어, 올해 1월 미국에서만 6만9,852대를 팔아, 전년동월보다 15.9%나 판매를 늘렸다. BMW생산현장이 이 같은 비결을 제시한다. 우선 자동차 생산의 첫 단계인 프레스 공정부터 달랐다. 하청을 주지 않고 직접 만들어 대량 생산 업체들과 차별화를 시도한 것이다. 시트도 직접 생산한다. 색상과 재질에 따라 수십 종을 생산하고 있다. 도장도 마찬가지다. 20가지 색을 바탕으로 제작하지만 고객들이 '남들과 다른 색'을 원할 경우 선택의 폭은 100가지 색상으로 늘어 난다. 고객의 요구를 생산에 반영하고 이를 바탕으로 프리미엄 브랜드로서 자리매김한 것이다. 다품종을 생산해야 하다 보니 조립공정은 자연스레 혼류 생산이 된다. 한 라인에서 세단과 해치백 스타일은 물론 승용차인 3시리즈와 스포츠카인 Z4를 동시에 생산하기도 한다. 혼류 생산에는 숙련공 확보가 필수다. 미숙련공을 복잡한 생산 공정에 투입할 경우, 효율은커녕 품질만 떨어뜨릴 수 있다. 노사간의 신뢰도 중요하다. 회사의 물량 조절에 대해 노동자의 동의를 구해야 하기 때문이다. 그런데 이 회사는 물량 조절을 위한 혼류 생산은 물론 필요시에는 아예 숙련공을 뮌헨 본사 공장에서 인근 레겐스부르크 공장 등으로 출근하도록 한다. 노조는 이에 대한 불만을 토로하지 않는다. 어떻게 이런 일이 가능할까. 테오볼트씨는 "본사 대다수 사무직원들은 여름에도 에어컨을 켜지 않는 것이 전통"이라며 "땀 흘리며 작업에 임하는 생산직 직원의 노고를 인정하고 동질감을 느끼기 위한 것"이라고 말했다. 노사간 신뢰가 어떻게 형성됐는지 짐작케 하는 대목이다. 허버트 디에쉬 사장(구매담당)은 "노사관계에서부터 부품 구입까지 모든 것은 고객의 요구와 이를 만족시키기 위한 품질 확보에 집중돼 있다"며 "우리는 도요타와 다르다"고 말했다.