|

|

디지털 시대의 산업혁명으로 불리는 3D 프린터. 알라딘의 요술램프처럼 상상하는 물건은 뚝딱 만들어내는 기술로 무장했다. 장난감부터 신발, 자전거, 권총, 자동차, 전투기 부품은 물론 인공관절, 심지어 음식까지 못 만드는 게 없다. 몇 년전만 해도 먼 미래에나 볼 수 있을 것 처럼 생각됐다. 그러나 최근 3D 프린터 값이 떨어지면서 우리의 일상 속으로 깊숙이 들어오고 있다. 우리 돈으로 11만원 정도인 100달러짜리 3D 프린터 '피치 프린터(Peachy Printer)'가 등장한 것을 비롯해 보급형 제품인 200만원대 초반까지 가격이 떨어져 일상에서 손쉽게 사용하는 제품이 되는 것은 시간문제다.

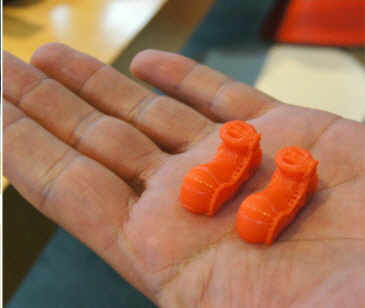

일반 소비자에게는 아직 생소한 3D프린터. 신도리코 서울 성수동 본사에서 진행된 '3D프린터 체험교육'을 통해 3D프린터를 직접 사용해 봤다. 휴대폰 케이스는 물론 정교함이 요구되는 베어링 부속까지 거침없이 만들어냈다. 체험해 본 3D프린터는 신도리코가 미국 '3D 시스템스(Systems)사'와 독점 판매 계약을 체결하고 최근 국내에 선보인 '큐브'라는 제품이다. 200만원대 초반의 보급형 모델로, 크기가 작아서 소규모 사무실은 물론 가정에서 손쉽게 사용이 가능한 게 특징. 이 제품은 융용수지 적층(FDM) 방식으로 올해 관련 기술 특허가 만료돼 많은 기업들이 주목하는 기술이다. 재료를 열에 녹여 일정한 압력으로 노즐을 통해 압출하며 적측하는 방식이다. 재료 가격이나 기계 단가도 저렴하기 때문에 시장에 진출하는 초기 사업자들에게 인기가 높다.

작은 톱니바퀴 6개로 구성된 베어링을 직접 제작해봤다. 프린팅은 2단계를 거친다. 설계→출력 과정이다. 우선 머릿속으로 구상한 아이디어를 설계도면으로 옮긴다. 3D캐드(CAD·컴퓨터지원설계) 프로그램을 통해 3차원 설계도를 그리면 된다. 3D 제품을 설계할 수 있도록 제작된 '솔리드웍스(Solidworks)' 프로그램을 사용하면 손쉽다. 완성된 설계도는 3D프린터가 인식할 수 있는 STL파일로 USB 메모리에 저장하면 끝난다. 대략 15~20분이면 누구나 손쉽게 설계할 정도로 간단하다. 이 과정이 부담스럽다면 이미 만들어진 설계도를 이용하는 방법을 추천한다. 3D 모델 데이터 공유 사이트인 '씽기버스(Thingiverse.com)'에 가면 수십만 개의 도면이 올라와 있다.

변환된 도면파일이 저장된 USB 메모리를 큐브에 꽂으니 파일을 인식한 후 3분간의 예열 후 출력이 시작된다. 예열이 끝나자 프린터에 출력 예상시간이 나타났다. 2시간30분. 금형틀로 만들면 각 톱니를 따로 만들어서 합친 뒤 겉면을 감싸야 한다. 하지만 3D프린터를 이용하니 조립과정 없이 한번에 완제품을 찍어냈다. 노즐에서 플라스틱 수지를 내뿜어 옷감을 만들 때 씨줄과 날줄을 엮듯이 한층 한층 쌓아갔다. 실제 물건의 형태를 만드는 프린팅 과정이다.

완성품 주변에 붙어 있는 찌꺼기나 부산물들을 솔로 제거한다. 필요한 경우 단단해질 때까지 굳히는 과정이 끝나면 표면을 매끄럽게 만드는 작업, 코팅이나 페인팅 작업을 거쳐 최종 결과물을 완성하면 된다. 최종 완성품을 작동해보니 톱니가 엇갈리는 부분없이 부드럽게 움직였다. 정밀도 높고 견고하며 내구성에도 큰 문제가 없어 보였다. 3D프린터 체험교육 강의를 진행했던 김희수 솔루션사업부장은 "보급형 3D프린터는 초정밀 제품을 제작하는 것은 어렵지만 간단한 생활용품 정도는 일반 가정에서 쉽게 만들 수 있어 3D프린터 대중화는 시간문제"라고 말했다.