홈

산업

산업일반

포스코 포항제철 '파이넥스' 공장에 가보니…

입력2007.01.30 17:00:07

수정

2007.01.30 17:00:07

저비용·친환경 공법으로 4월말 본격 가동 "세계 철강역사 새로 쓴다"<br>연산 150만톤 규모 양산체제 갖춰 내화물 건조·마무리 테스트등 한창<br>상용화 성공땐 세계최고 기술 확보

포스코 포항제철 '파이넥스' 공장에 가보니…

저비용·친환경 공법으로 4월말 본격 가동 "세계 철강역사 새로 쓴다"연산 150만톤 규모 양산체제 갖춰 내화물 건조·마무리 테스트등 한창상용화 성공땐 세계최고 기술 확보

포항=김성수 기자 sskim@sed.co.kr

포스코 포항제철소 정문에서 승용차로 10분가량 달려 도착한 파이넥스 2공장(상용화공장ㆍ사진). 아파트 40~50층 높이(용융로 110m, 유동로 150m)의 파이넥스 설비가 당장이라도 쇳물을 토해낼 듯 버티고 있다. 송도해수욕장 맞은편 매립지에 들어선 이 공장은 지난 92년 연구개발에 착수한 지 15년 만인 오는 4월 말께 연산 150만톤 규모의 양산체제를 갖추게 된다.

기자가 파이넥스 2공장 건설현장을 찾은 25일에는 쌀쌀한 바닷바람에도 불구하고 마무리 작업과 설비 테스트를 맡은 직원들의 움직임이 분주했다. 그들의 긴장어린 표정에서는 세계 철강역사의 획을 긋는 신기술의 주역이라는 자부심도 읽을 수 있었다.

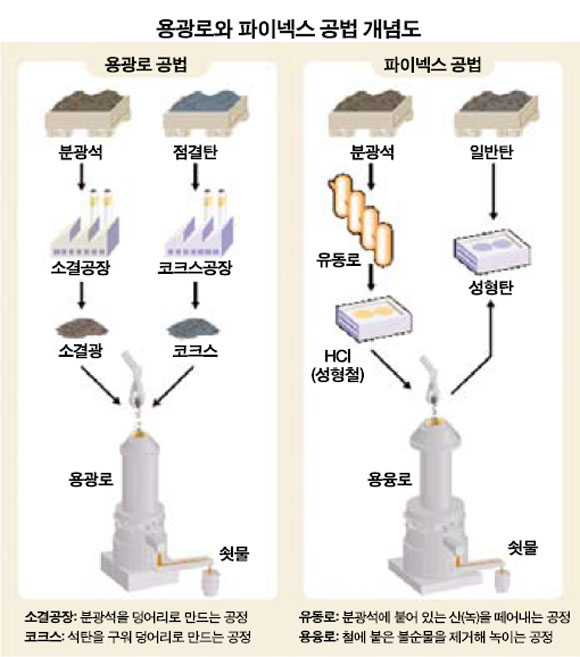

파이넥스공법은 가루 형태의 철광석과 일반 유연탄을 직접 사용(기존 방식은 철광석과 유연탄을 가공해 사용함)하는 혁신 공법으로 설비투자비와 원료비를 줄일 수 있는데다 공해물질(황산화물ㆍ질소산화물) 발생량을 기존 고로의 4~8% 수준으로 낮출 수 있다. 때문에 세계 철강업계는 4월 파이넥스공법의 상용화에 이목을 집중시키고 있다.

이후근 파이넥스연구개발추진반 조업기술그룹장(이사보)은 “포스코는 후발 철강사로서 선진 기술을 받아들여 이를 효율적으로 개선함으로써 경쟁력을 확보했지만 파이넥스 상용화가 성공하면 기술 독립은 물론 세계 최고 수준의 기술을 확보하게 된다”고 강조했다.

파이넥스공법의 산파 역할을 맡고 있는 이 그룹장은 “기술개발 초기단계에서는 실패의 두려움이 컸지만 이제는 하루빨리 새로운 설비를 돌려보고 싶다”고 털어놓았다. 데모 플랜트인 파이넥스 1공장에서의 각종 실패 경험이 기술 노하우로 축적돼 이제 두려움보다 기대감이 앞선다는 것이다. 그만큼 자신 있다는 얘기로 들렸다.

포스코는 96년 하루 생산량 15톤 규모의 모델 플랜트를 통한 시험조업을 거쳐 99년에는 하루 150톤 규모의 파일럿 플랜트를 가동했다. 또 2003년 5월에는 상업화 규모와 맞먹는 연산 60만톤 크기의 데모 플랜트를 준공하는 등 차근차근 파이넥스공법의 기술적 타당성과 경제성을 검증했다.

데모 플랜트에서는 설계용량의 150%인 90만톤(연산)까지 쇳물을 쏟아내면서도 안정적인 품질을 확보했다. 값싼 원료와 연료를 쓰는 만큼 원가 측면에서도 기존 고로의 73% 수준까지 낮추는 데 성공하기도 했다.

강태인 파이넥스 1공장장은 “1공장에서는 투자비와 조업원가를 동급 고로 대비 81%와 78% 수준으로 낮춰 전 세계 철강업계의 우려를 불식시켰다”면서 “1공장에서 축적된 기술과 노하우가 2공장인 상용화공장의 성공 가능성을 밑받침한다”고 설명했다.

현재 파이넥스 2공장 용융로의 건설 진도는 98.4%에 이르고 있다. 부속설비인 유동로에서는 마무리 작업인 내화물 건조와 각종 테스트가 진행 중이다. 원료처리 설비는 건설과 시운전을 마쳤으며 97.8% 공정률을 기록하고 있는 산소발생설비는 시운전 진척도가 73.2%에 이른다.

이제 남은 일은 용융로 건조와 각종 설비에 공기를 불어넣어 가스계통 설비를 시험하는 작업 등이다. 포스코는 각종 테스트와 시운전을 거쳐 4월10일 용융로에 대한 시험가동에 들어갈 예정이다. 또 25일부터는 유동로와 성형철(HCI)설비도 가동해 본격적인 정상조업에 돌입할 계획이다.

설계용량 150만톤 규모의 파이넥스 2공장이 본격 가동해 하루 4,300톤의 쇳물을 토해낼 때 세계 철강사는 지난 100년간 철강업계를 지배한 용광로의 그늘에서 벗어나게 된다.

사족이지만 지난해 7월 포항지역 전문건설노조의 파업이 없었더라면 철강사에 길이 남을 쾌거를 4개월가량 앞당길 수 있었다고 한다.

입력시간 : 2007/01/30 17:00

<저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지>