|

창조경제 이끄는 창의 화학<2> 온실가스가 고부가가치 자원으로 변신

석유, 석탄 등의 화석연료는 현대 산업의 근간을 이루는 에너지원이지만 이산화탄소(CO2)로 대변되는 온실가스를 배출, 심각한 환경문제를 유발한다. 세계 각국이 화석연료의 유해성을 최소화하고자 다각적 노력을 경주하는 이유가 여기에 있다.

최근 국내 연구팀에 의해 CO2를 유용한 자원으로 환골탈태시킬 수 있는 신 공정기술이 개발돼 주목을 받고 있다. 화제의 주인공은 한국화학연구원 그린화학공정연구본부 전기원 박사팀. 전 박사팀의 공정기술을 활용하면 CO2를 청정 대체연료이자 플라스틱, 고무 등의 기초 화학 원료인 메탄올로 변환할 수 있다. 전 박사는 “반응기에 CO2와 메탄, 수증기를 넣고 촉매를 투입해 합성가스를 생산하는 공정”이라며 “이 합성가스로 메탄올의 대량생산이 가능하다”고 설명했다.

이를 위해 연구팀은 지난 2007년 연구에 착수, 3년 만에 원천기술 개발에 성공했으며 하루 50㎏의 메탄올을 생산하는 파일럿 플랜트를 건설해 기술타당성 검증을 완료했다. 그리고 올 6월 현대오일뱅크 서산공장 내에 하루 10톤 규모의 실증 플랜트를 준공, 본격적인 가동에 돌입한 상태다.

전 박사는 “이산화탄소를 실제 활용하는 메탄올 생산 공정기술을 실증 플랜트 수준에서 입증한 것은 이번이 세계 최초”라며 “기술 고도화를 거쳐 오는 2017년까지 연간 100만톤급 상용플랜트의 기본 설계 기술을 확보할 계획”이라고 밝혔다.

연구팀에 따르면 공기 중에서 산소를 추출해 메탄과 반응시키는 기존 메탄올 제조공정은 많은 비용과 에너지의 투입이 요구된다. 반면 신 공정은 산소 대신 철강공장 등에서 배출되는 부생 CO2 가스를 활용하므로 상당한 비용 절감 효과를 거둘 수 있다. 또 여타 합성가스 제조공정은 반응에 필요한 수증기의 양이 메탄 대비 3배 이상이지만 전 박사팀의 공정은 1.6배에 불과해 수증기 생산에 소비되는 에너지 역시 월등히 적다. 그만큼 높은 경제성을 확보할 수 있다는 얘기다.

전 박사는 “공정에 투입된 CO2의 95% 이상이 실제 반응에 쓰여 에너지 효율이 극대화된다는 점도 큰 강점”이라며 “덕분에 기존 공정과 비교해 30%의 CO2 배출 저감 효과까지 누릴 수 있다”고 강조했다.

현재 전 세계 메탄올 시장은 약 300억 달러(약 35조4,700억원) 규모로 추정되며, 중국의 수요 증대 등에 힘입어 매년 6~9%의 고성장을 구가하고 있다. 국내 시장의 경우 연간 150만톤 수준이며, 전량 수입에 의존하고 있다. 이에 연구팀의 공정기술이 상용화되면 수입 대체와 해외수출을 통해 막대한 부가가치 창출이 가능하다는 게 전문가들의 분석이다.

전 박사는 “고효율 메탄올 생산공정의 핵심인 촉매와 공정기술, 실증플랜트 설계와 시공?운전 노하우를 모두 확보한 상태”라며 “향후 CO2가 함유된 천연가스전이나 채산성이 맞지 않아 도외시됐던 한계 가스전 개발 기술을 확보한다면 연간 100조원대의 플랜트 시장 선점도 노려볼 수 있다”고 강조했다.

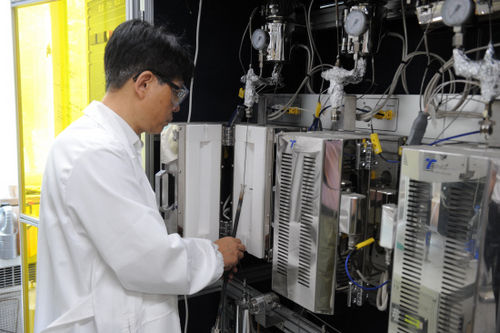

전기원 화학연 박사가 촉매반응시스템을 이용해 메탄올 합성을 위한 리포밍(개질) 반응 실험을 수행하고 있다. /사진제공=한국화학연구원