“쇳물로 철강 반제품인 슬래브를 만들고 이를 가지고 열연·냉연코일을 만드는 일관제철소의 축소판이라고 보면 됩니다.”

현대제철 당진제철소 내에 위치한 기술연구소. 그 중에서도 압연시험동은 일관제철소의 축소판이라고 할 수 있다. 압연시험동은 축구장 약 1,000개를 합쳐놓은 당진제철소 내 가장 깊숙한 곳에 있지만 시험장비를 사용하려면 며칠을 대기해야 하는 인기 시험동이다.

구석에 위치한 압연시험동이 바쁘게 돌아가는 것은 이곳에서 현대제철의 3세대 자동차강판 개발이 이뤄지고 있기 때문이다.

현대제철은 오는 2019년 개발을 완료해 이듬해 완성차 업체에 공급하는 것을 목표로 3세대 강인 AMP(Advanced Multi-Phase)강을 개발하고 있다.

포스코가 전 세계에서 유일하게 양산하고 있는 트윕(TWIP)강이 2세대 강이라면 AMP강은 공정상 단점을 보완하면서 강도와 성형성을 높인 현대제철 고유의 3세대 강이다.

일반 철강재는 강도를 높이면 성형성이 떨어지는 완벽한 반비례 곡선을 그리기 때문에 이 두 가지 물성을 모두 갖춘 철강재를 만드는 것은 고도의 기술력을 필요로 한다. 이런 반비례 관계의 한계를 깨면서 공정도 용이한 강판을 만들어보겠다는 게 현대제철 AMP강 개발의 출발점이다.

지난 23일 찾은 당진제철소 압연시험동 내에는 건장한 성인 남성의 키를 훌쩍 넘는 크기의 가열로 4대가 마침 예열 중이었다. 가열로에서는 연구원들이 AMP강 시험용 강판 제작을 위해 두께 50㎜, 가로·세로 180·190㎜짜리 철 덩어리인 ‘잉곳’에 1,200도의 열이 가해진다. 이상욱 현대제철 기술연구소 선행연구팀 연구원은 “잉곳은 실제 공정으로 치면 슬래브라고 보면 된다”고 설명했다. 겉으로 봐도 꺼끌꺼끌한 잉곳 표면에는 담당 연구원 이름과 제작날짜, 주요 성분의 함량 등이 두꺼운 사인펜으로 빠짐없이 적혀 있었다.

이 연구원은 “수천 수만 가지 성분 조합이 있고 최적의 성분 조합을 찾아내더라도 공정 변수 등을 고려해야 하기 때문에 새로운 강종(鋼種)을 개발하는 데는 통상 10년이 걸린다”며 “개발목표 시점까지 남은 2~3년이 결코 넉넉한 기간은 아니다”라고 말했다.

가열로에서 달궈진 잉곳은 600톤의 압력이 가해지는 압연시험기와 가속냉각 장치, 열처리로 등을 차례로 통과해 연구원들이 물성을 테스트할 수 있는 강판 형태로 제작된다. 실제 일관제철소에서 열연·냉연코일이 만들어지는 공정을 본뜬 것이다.

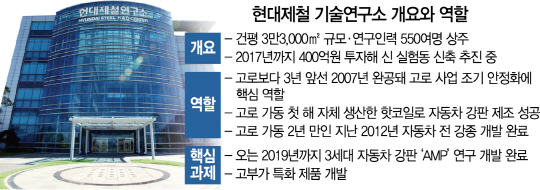

현대제철 기술연구소 선행연구팀이 AMP강 개발을 위해 최근 1년간 쏟아 부은 실제 쇳물만도 1,000톤이 넘는다. 두께 30㎝, 길이 2m짜리 슬래브를 25개가량 만들 수 있는 쇳물 양이다. 현대제철은 내년까지 400억원을 투입해 자동차강판을 집중적으로 연구할 수 있는 새로운 실험동을 마련할 계획이다. 인력도 550명에서 2020년까지 800명으로 늘려 새로운 자동차강판 개발에 집중할 계획이다.

/당진=한재영기자 jyhan@sedaily.com