지난 22일 찾은 울산아로마틱스(UAC·Ulsan Aromatic Corporation) 내 파라자일렌(PX) 공장은 정기보수 막바지인 탓에 여느 화학공장과는 달리 상당히 조용했다. 하지만 거대한 철제 구조물 속에서 적막감을 깨고 간간이 들려오는 스팀 소리는 보는 사람의 긴장감을 높였다. 정지성 SK종합화학 아로마틱기술팀 과장은 “가동 이후 4년 만에 처음 맞는 정기보수가 내일(23일)이면 끝나 부분 가동을 시작한다”며 “다음달 초 재가동이 시작되는 데 문제가 없어야 해서 마지막까지 긴장을 늦추지 않고 있다”고 말했다.

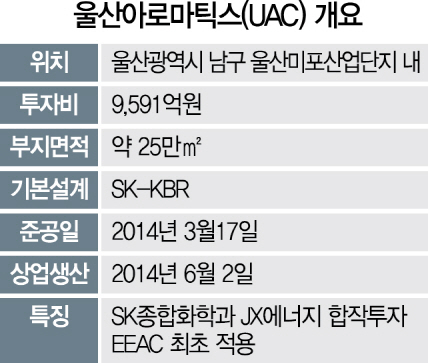

UAC는 2014년 SK종합화학과 일본 최대 정유사 JX에너지가 총 9,591억원을 반씩 부담해 설립한 석유화학 생산법인이다. 이곳에서는 연간 PX 100만톤, 벤젠 60만톤을 생산한다. 설립 당시 UAC는 이전 PX공장에는 적용한 적이 없던 신개념 열교환망인 EEAC(Energy Efficient Aromatic Complex)를 설계에 반영하면서 주목받았다. 일정 기준(순도 99.7% 이상)만 넘으면 제품 판매에 영향이 없는 PX 특성상 연료비용 감축이 가장 중요했고 이 때문에 SK종합화학은 과감한 ‘일하는 방식의 혁신’을 통해 남들이 가본 적 없는 길을 가겠다는 결정을 내렸다.

EEAC의 기본 개념은 PX를 생산하기 위해 사용한 열에너지를 버리지 않고 여러 군데로 분산·재사용해 열에너지를 덜 쓰게 하는 것이다. 기존 PX공장도 열교환 시스템을 갖추고 있지만 EEAC는 훨씬 복잡하고 외부 환경 변화에 민감하다. 기존 PX공장의 경우 하나의 반응기에 사용한 열을 네 군데로 나눠서 재활용하지만 EEAC는 최대 18개 설비에 재사용한다.

복잡한 설비만큼 운전도 까다롭다. 2014년 시운전 당시 직원들은 2조 2교대로 70여일 동안 설비에 매달린 끝에 EEAC를 성공적으로 안착시켰다. 시운전팀은 1,000장에 달하는 운전백서를 펴냈으며 지난 4년 동안 단 한번도 사고를 경험하지 않았다. 이현수 교대반장은 “SK의 공장 운영 실력이 별것 아니었다는 말을 듣기 싫었다”며 “예상되는 위험과 장애요인을 찾아내는 것이 우리의 핵심 운영 기술”이라고 설명했다.

EEAC의 안정적인 정착은 UAC의 경쟁력으로 이어졌다. UAC는 기존 설비 대비 15% 열효율을 향상시켰고 연 200억원의 연료비용 절감 효과를 거뒀다. 여기에서 쌓은 경험으로 관계사인 SK인천석유화학 PX 공장에도 EEAC를 적용하는 데 도움을 줬다. SK인천석유화학은 이를 바탕으로 지난해 창사 이래 최대 실적을 올렸다. 열효율이 높아 화석에너지도 적게 쓰는 만큼 환경보호라는 사회적 가치까지 고려한다면 파급 효과는 더욱 크다고 한다. 전영기 아로마틱 생산4팀장은 “SK종합화학의 성공으로 중동지역 국가를 중심으로 EEAC 도입을 검토하고 있는 것으로 알고 있다”며 “EEAC는 전 세계 신규 PX공장의 기반이 되는 열교환망이 될 것”이라고 자신했다.

/울산=박성호기자 junpark@sedaily.com