“우연한 발상이 오래된 난제를 푸는 열쇠가 되기도 하지요. 운동기구를 보고 착안한 아이디어로부터 시작된 암모니아 합성 기술이 에너지·화학 등 산업 분야에 긍정적 영향을 주기를 기대합니다.”

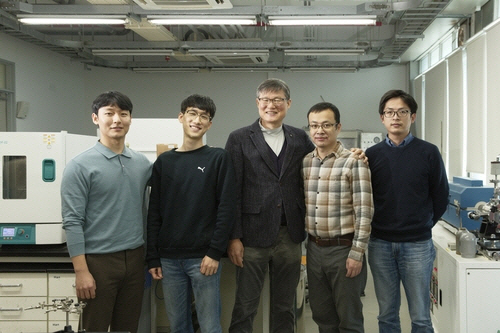

쇠구슬을 부딪혀 암모니아를 생산하는 기술 개발에 성공한 울산과학기술원(UNIST) 연구팀의 백종범 에너지화학공학과 교수는 15일 서울경제와의 인터뷰에서 “이번 연구 결과는 고온·고압의 대형 설비 없이도 110년간 이어져 온 기존 합성법을 대체할 방법을 고안했다는 데 의미가 있다”고 말했다.

UNIST는 이날 백 교수 연구팀이 작은 쇠구슬을 이용해 기계·화학적 반응을 일으키는 ‘볼 밀링법’으로 암모니아를 합성하는 데 성공했다고 밝혔다. 연구 결과는 나노과학 분야 국제 학술지인 ‘네이처 나노테크놀로지’에 14일(현지 시간)자로 공개됐다.

비료·폭발물·플라스틱·의약 등 산업 현장에 두루 쓰이는 암모니아는 질소와 수소의 화합물(NH₃)로 특히 질소를 결합할 때 막대한 에너지를 필요로 한다. 지난 1909년 독일에서 나온 생산공정인 ‘하버·보슈법’이 지금껏 쓰이고 있는데 이 공법은 450도, 200바(bar·압

력의 단위)의 고온·고압 설비를 투입하고도 생산 효율(수득률)이 약 25%에 그치는 맹점을 지녔다.

연구팀은 용기에 쇠구슬과 철 가루를 넣고 회전시켜 질소가 잘 달라붙도록 하는 방법을 고안했다. 백 교수는 “쇠구슬들이 빠르게 회전하고 부딪히면서 깎이는 금속 표면에 질소가 반응해 붙는 원리”라며 “수년 전 건강을 위해 사용했던 트레드밀(러닝머신)을 보고 우연히 질소를 분해하는 방법으로 착안한 아이디어를 이번 연구에도 대입한 것”이라고 말했다.

연구팀은 이 방식을 이용해 45도와 1바의 저온·저압 조건에서 82.5%의 높은 수득률로 암모니아를 생산했다. 기존 하버·보슈법에 비해 200분의 1 수준의 압력과 10분의 1 수준의 온도에서 3배가량 높은 수득률을 보인 것이다.

백 교수는 “새 방법을 쓰면 거대한 설비를 갖추지 않고도 쇠구슬과 질소·수소를 차례로 넣는 연속 공정으로 대량생산이 가능하다”며 “기존에는 화학 공장에서 만들어 액화 운송을 해야 했지만 기술을 산업화시킬 경우 현장에서 바로 만들어 쓸 수도 있을 것”이라고 말했다.

현재 전 세계에서 매년 약 1억 4,000만 톤의 암모니아가 생산되는데 최근에는 수소 연료의 저장체로 큰 주목을 받고 있어 수요가 더 늘어날 것으로 전망된다.

그는 “미래형 선박으로 암모니아 추진 엔진도 도입되고 있어 앞으로 에너지 패러다임에도 큰 변화를 가져올 것”이라고 강조했다.

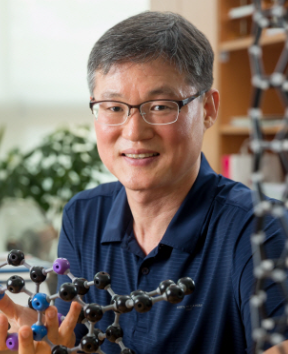

경북대에서 공업화학을 전공한 백 교수는 미 애크런대에서 고분자과학으로 박사 학위를 취득하고 미국 공군연구소 연구원, 충북대 화학공학부 교수를 거쳐 2008년부터 UNIST에 몸담아 온 고분자공학 권위자다. 그는 유기 플라스틱도 금속처럼 자유전자가 많아지면 자성을 띨 수 있음을 이론적으로 규명하는 등 연구 성과들을 인정받아 지난달 과학기술정보통신부가 주최하고 한국연구재단·서울경제신문이 공동 주관하는 ‘이달의 과학기술인상’을 받았다.

그는 “연구 대상과 영역을 국한하지 않고 떠오른 생각과 아이디어를 곧바로 실행하고 연구하는 편”이라며 “앞으로도 인류가 안고 있는 문제를 해결하고 개선하는 데 연구 역량을 집중할 것”이라고 덧붙였다.