“코로나19로 협업이 쉽지는 않아 더 꼼꼼한 준비가 있어야 했습니다. 덕분에 5G 스마트폰용 1005MLCC를 업계 최고 용량으로 선보일 수 있었죠.”

가로 1㎜, 세로 0.5㎜에 불과한 세라믹 파우더를 700층 이상 겹겹이 쌓아 올려 만든다. 성인 남성이 핀셋을 사용하지 않고는 다 만들어진 이 부품 한 개를 집어 올리기조차 어렵다. 주인공은 바로 ‘산업의 쌀’로 불리는 적층세라믹콘덴서(MLCC).

MLCC는 스마트폰부터 가전·자동차 등 전기를 저장해야 하는 곳곳에 탑재돼 있지만 제대로 만들 수 있는 글로벌 플레이어가 한국과 일본에 집중돼 있어 ‘기술 한일전’이 연일 벌어지는 분야이기도 하다. 삼성전기는 지난달 말 기존 제품보다 전기 저장 용량을 20% 높인 5세대(5G) 이동통신 스마트폰용 1005MLCC를 선보이며 이 분야 글로벌 1위 기업인 일본 무라타제작소와 어깨를 나란히 했다.

“50㎚(나노미터·10억 분의 1m) 단위 미립 파우더를 균일한 얇은 층으로 만들기 위한 기술이 핵심이었죠. 자사가 개발한 초정밀 인쇄 기술을 고도화해 업계 최고 수준으로 정밀한 MLCC를 만들어 냈습니다.”

삼성전기 컴포넌트사업부 개발팀 제품개발1그룹(G) 파트리더 강성형 프로는 9일 서울경제와 만나 같은 크기의 기존 제품보다 세라믹 파우더를 150층 이상 높여 쌓을 수 있었던 비결을 이같이 설명했다. MLCC는 내부에 유전체층과 내부 전극층을 겹쳐 쌓아 올려 전기를 저장할 수 있도록 한다. 삼성전기는 이 가운데 유전체층의 두께를 획기적으로 줄여 신제품을 선보일 수 있었다.

이들은 날이 갈수록 스마트폰 성능이 좋아지고 5G 이동통신이 보급되면서 초소형·고성능·고신뢰성 MLCC 수요가 높아지고 있다는 점에 주목했다. 하지만 짧게는 반년, 길게 잡아도 20개월이라는 시간 안에 기술력을 그만큼 끌어올릴 수 있느냐가 문제였다. 강 프로는 “코로나19로 대면 회의나 출장 등이 제한된 상황이어서 여러 부서가 협업해야 하는 신제품을 양산하는 업무가 쉽지는 않았다”며 “소재와 공정, 양산 기술의 개선을 이뤄내기 위해 유관 부서와 유기적으로 움직이려 노력했다”고 설명했다.

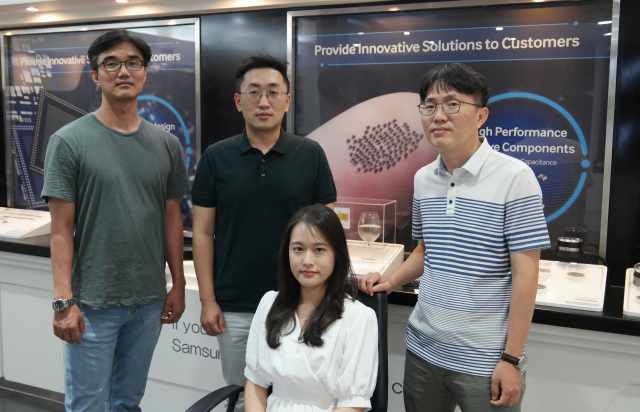

강 프로 외에 전규오·신승호·김지연 프로로 구성된 제품개발1그룹 소속 4인방은 방역으로 업무상 가해지는 물리적 제한을 뛰어넘기 위해 다른 부서와의 협업 과정에서 더 철저하고 꼼꼼한 준비가 필요했다고 회상했다.

삼성전기는 이번에 출시한 1005MLCC 신제품처럼 업계를 선도하기 위해 시장 트렌드를 바탕으로 맞춤형 제품을 선보이는 노력을 이어나간다는 계획이다. 강 프로는 “요즘 시장은 더 작으면서도 더 많은 전기를 저장할 수 있는 MLCC를 요구하고 있다”며 “전자 기기에 고용량 MLCC를 사용할 경우 발생할 수 있는 노이즈를 해결하는 특수 제품, 자동차처럼 가혹한 환경 속에서 내진성을 확보한 제품 등 고객사 비즈니스에 적합한 특수 제품을 먼저 제안하기도 한다”고 설명했다.