한국표준과학연구원(KRISS)은 광영상측정표준팀이 반도체, 디스플레이, 센서 등에 활용되는 소자 내부구조를 한 번의 측정만으로 실시간 검사하는데 성공했다고 10일 밝혔다.

이번 기술의 가장 큰 특징은 소자를 절단하지 않는 비파괴적 측정방식으로 내부의 층별 두께와 형상을 동시에 측정 가능하다는 점이다.

2020년 KRISS에서 개발한 실시간 나노 소자 측정기술이 점 측정방식으로 두께 측정에만 제한적으로 활용된 것과 달리 이번 기술은 실시간으로 두께와 형상을 동시에 측정할 수 있어 활용도가 더욱 클 것으로 기대된다.

이번 기술은 한 번의 측정으로 소자 절단면을 직접 들여다보는 것처럼 나노미터급의 정확한 측정이 가능하다. 진동과 온도와 같은 외부 환경 변화에 영향을 적게 받고, 시스템 구성이 복잡하지 않아 생산현장에 장착해 초고속 실시간 검사를 할 수 있다.

박막을 10층 이상 겹겹이 쌓는 적층형 박막 구조물은 반도체, 디스플레이 및 신에너지 산업을 포함한 최첨단 산업에서 초고속화 및 대용량화의 한계를 뛰어넘으며 핵심구성 요소로 활용되고 있다.

그러나 복잡해진 첨단 제조 기술 공정을 뒷받침할 측정기술이 절대적으로 부족해 품질 등 생산성에 문제가 되고 있다. 기존의 측정법은 형상 또는 두께만을 측정하므로 제한적으로 활용돼왔다. 또한, 단면을 직접 절단해 소자 내부구조를 관찰하는 방법은 생산을 중단하고 사용해야 하기에 실시간 현장 적용이 어렵다는 단점이 있다.

대표적인 예로 반도체 공정에서는 각층을 겹겹이 높게 쌓아 집적도가 높은 반도체를 만드는데 이 과정에서 각층을 평평하게 만드는 CMP(Chemical Mechanical Polishing, Chemical Mechanical Planarization) 공정이 필수적이다.

CMP 공정이 제대로 이뤄지지 않으면 소자 내부의 층별 단차가 생겨 반도체 품질을 떨어뜨리는 등의 문제가 생긴다. 현재까지는 CMP 공정 후 바늘로 찌르는 방식의 접촉식 측정을 통해 표면 형상을 측정해 왔지만, 측정 시 발생하는 스크래치와 파손 등의 위험과 오랜 측정시간 때문에 활용에 한계가 있었다.

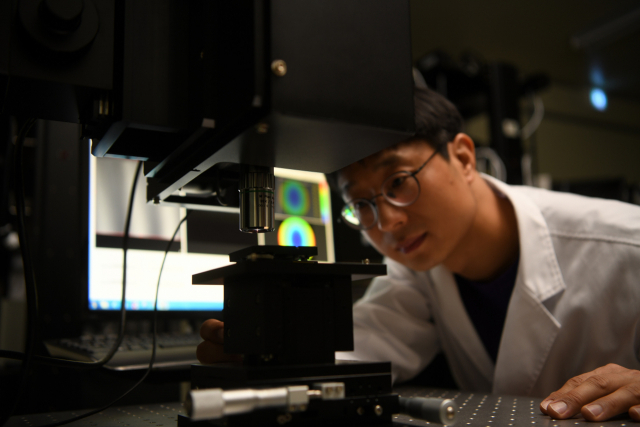

KRISS 첨단측정장비연구소 광영상측정표준팀은 이러한 한계를 극복하고자 복잡한 측정 과정을 단순화시켜 단 한 번의 측정만으로도 소자 내부의 층별 두께와 형상을 분석하는 기술을 개발했다. 사진을 찍는 것처럼 측정하면 3D 이미지로 실시간 구현이 가능해 산업현장에서 곧바로 적용할 수 있다.

편광카메라를 통해 4개의 편광 각도별 편광이미지를 얻고, 그로부터 측정 시편에 대한 위상과 반사율 정보를 계산한다. 이때 영상분광기를 편광카메라 앞단에 장착해 파장별 정보를 추가로 얻는다. 측정한 파장별 위상 및 반사율 정보를 자체 개발한 알고리즘을 통해 층별 박막 두께 정보와 형상 정보를 분리하여 따로 얻게 된다. 이를 통해 박막 내부구조를 3D 이미지로 구현한다.

KRISS 첨단측정장비연구소 김영식 책임연구원은 “오랜 기간 연구해 왔던 KRISS의 원천기술을 바탕으로 반도체 장비 국산화 등 산업계 요구에 즉각적으로 대응할 수 있어 기쁘게 생각한다”며 “실시간으로 두께와 형상을 동시에 측정하는 이번 기술을 활용하면 반도체 및 디스플레이 소자의 생산성 향상에 큰 이점을 갖게 될 것”이라고 밝혔다.

이번 기술은 광계측 장비 및 모듈 전문기업인 넥센서에 기술이전 됐고 세계적인 학술지 옵틱스 익스프레스에 게재됐다.