한국생산기술연구원이 광범위한 온도 범위에서 질소산화물(NOx)을 제거할 수 있는 탈질촉매기술 개발에 성공했다.

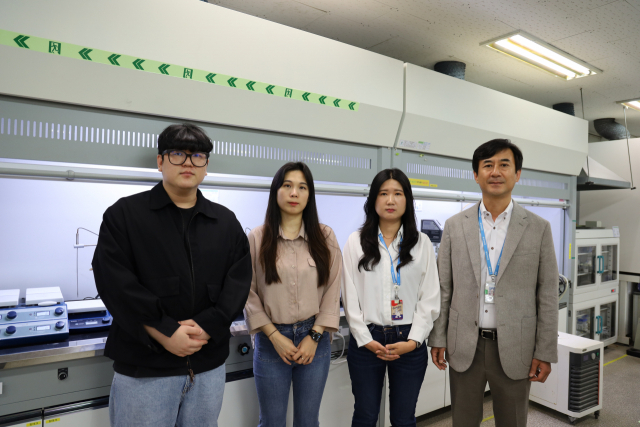

생기원은 산업환경그린딜사업단 김홍대 박사 연구팀이 기존 350~380℃보다 넓은 240∼420℃ 온도 범위에서 모두 적용 가능한 ‘WTW(Wide Temperature Window) 탈질촉매기술’을 개발했다고 15일 밝혔다.

개발 기술을 대표적 질소산화물 배출 업종인 철강사업장에 실증한 결과 연료비 등의 운영비가 30% 줄어들 것으로 예측돼 보다 넓은 범위의 사업장 적용을 추진 중이다.

탈질촉매는 주로 초미세먼지 유발 물질인 질소산화물(NOx)을 인체에 무해한 질소와 물로 환원하는 데 사용된다.

기존 탈질촉매는 350∼380℃에서 최적의 탈질 효율을 보이는데 제철소 소결로의 경우 황산화물을 제거하는 전처리 과정과 낮은 배기가스 온도로 인해 최소 300℃ 이상으로 재가열하는 공정이 필요하다.

이 때문에 에너지 사용량 뿐 아니라 질소산화물의 반응을 촉진하는 환원제 투입량이 증가하고, 각종 가스성분에 따른 오염으로 촉매의 수명이 짧아지는 등 운영비 상승 요인이 되어 왔다.

김홍대 박사 연구팀은 먼저 촉매 활성물질의 분산성을 높이는 방식으로 경제성과 효율성을 확보했다.

이를 위해 NOx 제거를 위한 촉매 조성으로 바나듐(V)-텅스턴(W)계 산화물을 사용하고 지지체로는 이산화티타늄(TiO2)을 선택했다.

연구팀은 촉매 활성물질로 채택한 바나듐-텅스텐을 수 나노미터 크기로 최대한 작게 쪼갠 뒤 분산시키는 방식으로 값비싼 전이금속 사용량을 줄이면서 촉매가 반응하는 표면적을 넓혔다.

이때 주촉매인 바나듐-텅스텐 산화물은 작게 쪼갤 경우 이후 공정에서 다시 결합해 커지는 특성이 있어 육방정계 질화붕소(h-BN)를 2차원 평면재료(2D-material)로 활용, 그 위에 나노크기로 잘게 쪼갠 바나듐-텅스텐 산화물을 분산시켜 문제를 해결했다.

또한 촉매적 식각법(Catalytic Etching)으로 산화수를 제어해 촉매의 활성 온도 범위를 240~420℃까지 확장했다.

연구팀은 열처리 과정에서 바나듐이 전자를 잘 주고받을 수 있도록 산화수를 조절함으로써 NOx와 선택적 반응이 가능하도록 제어했다.

산화수 제어를 위해서는 촉매적 식각법을 도입, 기존 바나듐 대비 불안정한 V4+의 비율을 21.3%에서 41.6%까지 증가시켜 NOx와의 반응성을 높이고 이를 기반으로 촉매 활성 온도 범위를 240∼420℃까지 넓혔다.

이번에 개발된 ‘WTW 탈질촉매기술’은 기존 상용화 제품의 촉매 조성은 그대로 유지하면서 촉매의 크기를 스케일 업(Sclae up)해 현장 실증을 통해 실용화 가능성을 검증했다.

실제로 지난해 현대제철 당진제철소 소결로 파일럿 공정에 6인치 크기의 WTW 제거 탈질촉매를 220℃ 저온에서 30일간 실증한 결과 초기 92%였던 촉매의 활성도가 91%로 나타났다.

240∼420℃에서 100일간 현장 실증을 진행한 결과에서도 초기 효율 91%를 그대로 유지해 촉매의 높은 내구성과 활성도를 입증했다.

김홍대 박사는 “국내 미세먼지 유발 물질의 40% 이상이 산업현장에서 발생하고 있어 철강, 석유화학, 시멘트 등 미세먼지를 다량 배출하는 주요 업종별로 공정맞춤형 미세먼지 저감 원천기술을 확보하고 현장 실증을 완료했다”며 “개발된 탈질촉매기술은 내구성과 활성도를 유지하면서 30%가량 운영비 절감이 가능해 촉매제조사에 기술 이전을 완료하고 보다 광범위한 철강사업장 적용을 추진중”이라고 밝혔다.