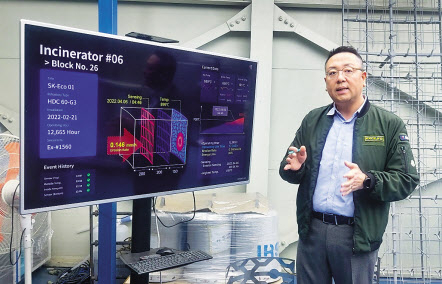

산업계 디지털 전환(DX) 전문기업 엑셀로가 최근 자사의 ‘IRS(Intelligent Real-time System) 솔루션’을 통해 작업 현장 안전성을 높인 사례를 확인했다고 28일 밝혔다.

엑셀로의 IRS 솔루션은 기존 철강 기업이 DX기술을 도입 적용하는데 있어 장애물로 여겨졌던 고온·고압의 조업 환경과 특수화된 생산 공정 및 설비가 필요한 환경에서 사용 가능한 기술이다. ‘고온 면 센서’를 활용한 게 특징으로 센서가 설치된 전면의 온도 데이터를 수집하고 분석할 수 있어 국내외 철강 기업으로부터 많은 관심을 받고 있다.

엑셀로는 이러한 솔루션을 세아창원특수강의 실제 공정에 적용했다. 채민석 세아창원특수강 기술연구소장은 “철강 산업에서 온도 데이터 모니터링은 가장 중요한 요소”라며 “고온 설비에 필수적으로 사용하는 내화물의 침식 유무를 확인하는 작업은 거의 사람의 손을 거칠 수밖에 없어 안전사고의 위험이 있다”고 설명했다. 이어 “하지만 엑셀로 솔루션이 적용된 조업 설비에서 설비 상태를 정확한 실시간 데이터로 판단할 수 있어 안전사고를 예방하는 성과를 거뒀다”며 “IRS 솔루션을 세아창원특수강의 모든 조업 설비에 확대 적용하는 것을 검토하고 있다”고 덧붙였다.

최근 DX가 혁신과 경쟁력을 확보할 수 있는 핵심 전략으로 주목받으며 철강 업계도 DX 도입을 적극적으로 검토하는 추세다. 하지만 철강 산업은 고온·고압 환경적인 제약이 많아 설비 상태를 디지털 데이터로 수집 하고 분석·모니터링 할 수 있는 기술의 적용이 매우 어렵다.

이에 엑셀로는 고온·고압에서 활용할 수 있는 IRS 솔루션을 기반으로 생산 프로세스의 자동화, 데이터 분석을 통한 품질 개선, 스마트 공장 구축 등 철강 기업들의 DX를 견인한다는 방침이다. 이를 통해 철강 기업이 DX를 도입하면 디지털 기술과 숙련된 기술자의 경험을 융합해 혁신적인 제품을 제공할 수 있다는 게 회사 측 설명이다.

박성재 엑셀로 대표는 “고온 설비에 IRS 솔루션을 적용하면 해당 설비의 유지 관리 및 운용 비용 절감할 수 있다”며 “안전성 향상을 통한 중대재해 사고 예방에도 효과를 거둘 수 있을 것”이라고 말했다.