|

|

연구소 한편에 길게 놓인 기계설비 끝에서 마치 김처럼 생긴 검은 섬유조직이 300도로 뜨겁게 달궈진 채 이어져 나오고 있다. 슈퍼섬유로 불리는 탄소섬유다. 마치 섬유회사의 연구소를 연상시키지만 사실 이곳은 정유업체인 GS칼텍스의 대전 기술연구소다.

GS칼텍스는 미래 먹거리 육성 차원의 일환으로 탄소섬유시장 진출을 추진하고 있다. GS의 미래를 짊어질 탄소섬유 연구개발 현장이 공개된 것은 이번이 처음이다.

최근 기자가 찾은 GS칼텍스 기술연구소의 탄소섬유 개발 현장은 새로 도입한 생산설비를 설치하는 동시에 흰색 가운을 입은 연구원들이 이곳저곳을 오가며 탄소섬유를 생산하고 검사하느라 분주한 모습이었다.

연구소에서 만난 이희종 기술연구소 화학소재 연구실장은 김 모양의 탄소섬유 천 조각을 가르키며 "이것이 국내에서 처음으로 개발한 활성탄소섬유"라며 "주로 반도체나 태양광 공정 등 산업 용도로 화학물질을 거르는 필터로 쓰이는데 미국이나 일본 제품보다 저렴하게 생산이 가능해 새로운 시장을 만들 수 있다"고 소개했다. GS칼텍스는 내년까지 60톤 규모의 활성탄소섬유 파일럿 공장을 짓고 국내 첫 활성탄소섬유 생산에 돌입할 계획이다.

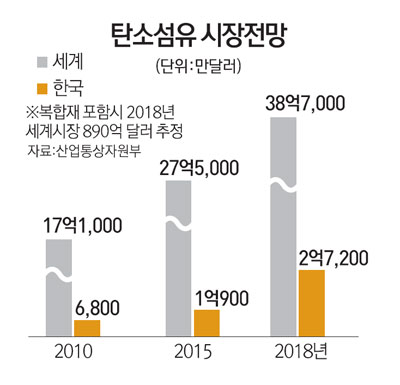

GS칼텍스는 탄소섬유의 단점인 제품가격을 낮출 수 있다고 보고 섬유시장에 뛰어들었다. 탄소섬유는 철 무게의 5분의1로 가벼우면서도 10배 더 강하다는 성질에도 불구하고 철보다 10배 이상 비싼 가격 때문에 아직 우주항공 등 일부 분야에서만 쓰이고 있다. 다만 가격이 낮아지면 시장은 폭발적으로 성장할 것으로 업계에서는 보고 있다.

GS칼텍스가 주목하고 있는 분야는 원유 정제시설에서 나오는 찌꺼기인 잔사유를 원료로 만드는 피치(Pitch)계 탄소섬유다. 원료가 싸고 이미 회사가 보유한 시설에서 확보할 수 있기 때문에 원자재 가격부터 낮출 수 있다는 설명이다. 현재 도레이첨단소재와 효성 등 대부분의 탄소섬유 업체들은 아크릴을 원료로 이용한 팬(PAN)계 탄소섬유를 만든다. 잔사유보다 약 2~3배 더 비싸다. 거기다 공정 가운데 실을 태우는 과정에서 원료의 50%가 날아가는 팬계와 달리 피치계 공정은 같은 과정에서 70%의 원료를 남길 수 있어 같은 원자재로 더 많은 제품을 생산할 수 있다.

이에 기술적으로 피치계가 팬계보다 더 저렴하게 만들 수 있다는 계산이 나온다. 이 실장은 "현재 피치계 탄소섬유는 전체 시장의 10%밖에 안되는 마이너"라며 "그러나 제품개발이 완료되면 오히려 게임의 룰이 바뀔 것"이라며 자신감을 나타냈다.

GS칼텍스가 노리고 있는 시장은 자동차 산업이다. 탄소섬유가 강하면서 가벼운 만큼 자동차에 적용하면 연비를 대폭 올릴 수 있게 된다. 실제 이날 연구소에서는 필터용 활성탄소섬유뿐 아니라 자동차용 철판을 대체할 수 있는 탄소섬유의 시제품도 곳곳에서 볼 수 있었다. 한 연구원이 보여준 엔지니어링플라스틱과 탄소섬유를 결합한 시제품은 매우 가벼우면서도 손으로 꺾거나 힘을 가해도 꿈쩍도 하지 않을 만큼 강했다. 이 실장은 "2016년 자동차용 탄소섬유 개발 완료를 목표로 하고 있다"며 "팬계 탄소섬유보다 가격이 낮은 만큼 자동차 적용에도 유리할 것"이라고 설명했다.

승도영 GS칼텍스 기술연구소장은 "피치계 탄소섬유가 GS칼텍스의 핵심역량과 닿아 있는 만큼 후발주자지만 탄소섬유 대중화에 오히려 유리한 고지에 올라 있다"며 "탄소섬유가 자동차시장에 적용되는 시기를 대체로 2020년으로 보고 있지만 현재 우리의 계획대로라면 이 시기는 더욱 앞당겨 질 수 있을 것"이라며 자신감을 보였다.