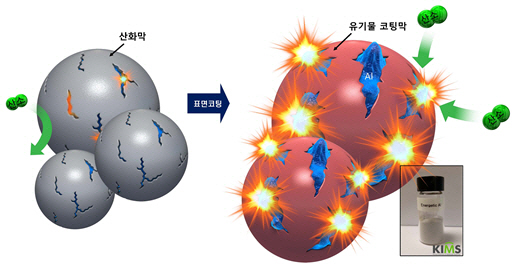

순수한 알루미늄은 산소와 결합하는 속도가 빠르고 생성되는 열에너지의 양이 매우 많다. 알루미늄 분말의 격렬한 산화 반응을 로켓 추진체, 화약, 용접용 소재 등의 목적으로 널리 사용된다. 알루미늄 분말의 뛰어난 물성은 표면에 형성된 매우 치밀하고 단단한 나노미터 두께의 자연 산화막이 제거될 때 비로소 온전히 발휘될 수 있다. 산화막을 제거하기 위해서는 적어도 섭씨 1,000도 이상의 높은 열이 필요하다. 하지만 산화막을 제거하는 과정에서 순수한 알루미늄이 대기 중에서 드러날 경우 폭발적인 반응이 발생하는 것이 문제였다.

국내 연구진이 기존 알루미늄 분말 보다 산소와의 반응성이 2배 이상 높으면서도 취급 안정성이 높은 극미세 알루미늄 분말 표면처리 기술을 개발했다.

재료연구소 분말/세라믹연구본부 김경태 박사 연구팀은 불소계 유기물을 도입해 반응성과 안정성을 동시에 확보한 분말표면처리 기술을 개발했다.

이 기술로 코팅된 알루미늄 분말은 섭씨 250도 이하의 온도에서 표면 유기물이 쉽게 제거된다. 동일한 크기의 알루미늄 소재에 비해 적어도 2배 이상 빠르고 지속적인 산화 반응을 얻을 수 있다. 제조 관련 설비 구축이 용이해 양산이 쉬운 것도 장점이다. 이번에 개발한 기술은 인공위성 발사체용 로켓의 고체연료 소재, 브레이징 용접 시 원료소재 등에 바로 적용 가능하다. 또 태양전지를 포함한 각종 전자소자의 고 전도성 금속 페이스트용 원료 소재로도 활용할 수 있다.

일부 미세한 크기의 알루미늄 분말은 전략 품목으로 지정되어 수입이 금지되어 있기도 하다. 이번 기술 개발로 국산 알루미늄 분말의 고부가가치화와 수입 분말의 대체가 가능할 것으로 전망된다.

연구책임자인 김경태 책임연구원은 “국방 및 전자부품 소재 분야 등에서 고부가 알루미늄 분말을 만들어 낼 공정 기술을 개발했다”라고 말했다.

한국연구재단 민군기술협력원천기술개발사업, 글로벌 프론티어 사업과 재료연구소 주요 사업의 지원으로 수행된 이번 연구 결과는 과학 및 공학 분야 저명 학술지인 네이처 자매지, 사이언티픽 리포트에 지난 5일 온라인 게재됐다.