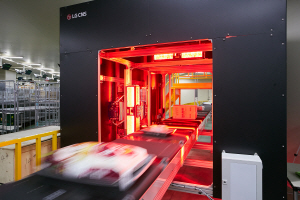

스마트폰에 들어가는 반도체 기판을 생산하는 A사는 최근 외관 불량 판별 속도를 100배 가까이 끌어올렸다. 비결은 인공지능(AI) 기술 적용이다. 이전까지는 1차 검사기를 통해 ‘판정 보류’ 등급을 받는 기판에 대해 사람이 직접 육안으로 검사를 해야 했던 것을 AI 기술 중 하나인 비전검사로 대체하며 작업 속도 향상과 업무량 감축이라는 두 마리 토끼를 모두 잡았다. 회사 관계자는 “숙련된 작업자가 1장의 이미지를 판별하는 데 0.8~1초가 걸렸는데 비전검사를 적용하고 나서는 0.01초에 판별이 가능하다”며 “비전 검사 도입 후 작업량이 절반으로 줄었다”고 말했다.

이같은 생산성 혁신은 LG CNS가 개발한 스마트공장 플랫폼을 생산 공정에 적용하면서 가능했다. LG CNS는 그룹 계열사의 제조 현장에 AI와 빅데이터, 사물인터넷(IoT) 등 정보통신기술(ICT)을 접목해 제조업 혁신의 총아로 주목받고 있는 스마트팩토리로 변신시켜왔다. 이를 통해 공정 일부분이 아닌 상품기획부터 생산라인·물류까지 제품을 만드는 전 과정에 걸쳐 쉽게 적용할 수 있는 통합 스마트팩토리 플랫폼 ‘팩토바’를 구축했다.

LG CNS는 3일 팩토바를 공식 출시하고 LG전자 북미 세탁기 공장과 LG디스플레이 OLED 공장, LG화학 폴란드 전지 공장 등 그룹 계열사의 신규 공장에 우선적으로 도입하고, 기존 계열사 공장에도 순차적으로 적용할 계획이라고 밝혔다.

팩토바는 팩토리(factory·공장)와 밸류(value·가치)를 합친 말로, 공장 자동화를 넘어 공장 지능화를 통해 차별화된 고객가치를 제공하겠다는 뜻을 담았다. 팩토바를 이용하면 소재(LG화학)와 부품(LG디스플레이·LG이노텍), 완성품(LG전자) 등 다양한 분야에서 검증된 성공사례를 적용해 어떤 업종이든 완성도 높은 스마트공장 구축이 가능하다는 것이 LG CNS의 설명이다.

특히 ‘에너지 최적화 시스템’과 ‘위치추적 시스템’ 등 40여개의 성공사례를 개별 솔루션으로 제공해 공장별로 맞춤형 환경을 구축할 수 있도록 지원해 구축 기간·비용을 최소화할 수 있다. 예를 들어 통상 6개월 이상 걸리던 상품기획 기간은 AI 빅데이터를 활용한 시장 분석·가상 시뮬레이션 등을 통해 2∼3개월로 줄일 수 있고, AI 빅데이터 플랫폼 ‘DAP’을 통해 품질검사의 정확도를 99.7%까지 끌어올릴 수 있다.

LG CNS 관계자는 “LG 계열사 성공사례 확산을 통해 팩토바 플랫폼을 지속적으로 업그레이드하고 외부로도 스마트공장 사업을 확대할 예정”이라고 말했다.