선박 건조비용의 약 35%는 용접에서 발생하기 때문에 용접기술은 조선 산업의 경쟁력과 직결된다. 업계는 기술경쟁력을 높이고 모자란 기능 인력을 대체하기 위해 다양한 작업환경에서도 용접 품질을 고르게 유지할 수 있는 용접자동화 장비의 도입을 확대하고 있다.

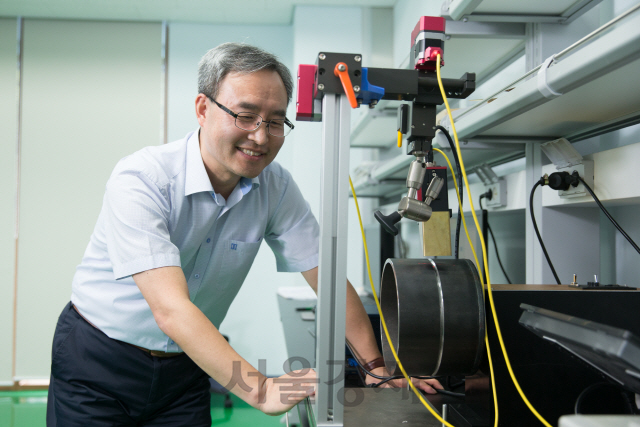

한국생산기술연구원은 정밀가공제어그룹 문형순 그룹장이 이끄는 연구팀이 용접자동화 장비의 눈(目)이라 할 수 있는 핵심부품인 레이저 비전센서를 개발하는데 성공했다고 13일 밝혔다.

비전센서는 부재(部材)나 구조물 상의 용접선을 레이저로 탐색하고 움직임을 자동으로 추적해 용접 토치의 위치를 실시간으로 정확하게 잡아주는 비접촉식 센서이다.

용접자동화 장비 센서의 종류는 크게 접촉식과 비접촉식으로 나뉘는데 접촉식 센서는 내구성 저하 문제가 있어 유럽, 일본 등 제조 선진국에서는 비접촉식 센서를 주로 채택하고 있다.

그러나 국내에는 아직 상용화된 국산 비전센서가 없어 접촉식 센서를 사용하거나 대당 4,000만원~1억원 가량의 외산 비전센서를 도입해 왔다.

그런데 외산 비전센서는 해외 업체로부터 기술 전수 및 애프터서비스가 원활하지 않아 센서가 고장 나거나 공정 변동으로 센서 설정 값을 변경해야 할 경우 국내 기업이 이를 제대로 다룰 수 없어 운용에 성공한 사례가 많지 않았다.

연구팀은 지난해 용접자동화기계 전문기업 베스트에프에이로부터 국내 중소기업도 쉽게 활용할 수 있는 비전센서 개발을 요청받아 연구에 착수, 1년만에 즉시 상용화 가능한 수준의 센서 모듈을 개발했다.

특히 모듈 가격을 외산 대비 5분의 1 수준인 1,000~1,500만원 가량으로 크게 낮췄고 모듈에서 용접모니터링 기능을 제외한 300~500만원선의 보급형 모델도 추가해 고객이 선택할 수 있는 제품의 폭을 넓혔다.

또한 용접부의 중심선을 노이즈 없이 깨끗한 3차원 영상으로 추적할 수 있는 영상처리 알고리즘을 자체 개발해 추적오차 최대 0.1㎜ 범위 내에서 분당 1m의 속도의 고속용접도 가능하다. 개발한 기술은 수요기업인 베스트에프에이에 이전 완료돼 상용화를 통해 선박, 자동차, 정유, 건축, 풍력발전 등 용접이 필요한 제조업 분야에 두루 활용될 것으로 기대되고 있다.

문형순 그룹장은 “용접은 어느 산업이든 많이 쓰이며 작업속도와 정확도가 생산성과 직결되는 만큼 자동화가 중요하다”며 “비전센서를 장착한 용접 자동화 장비가 중소 규모의 사업장까지 널리 보급돼 생산성 향상에 기여하고 나아가 불황에 빠진 조선해양업계에 보탬이 될 수 있길 바란다”고 밝혔다.

/천안=박희윤기자 hypark@sedaily.com