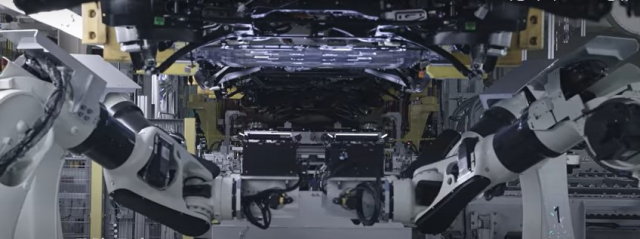

현대자동차그룹의 전기차 전용 플랫폼(E-GMP)을 탑재한 거대한 차체가 로봇팔에 실려 조립라인에 들어선다. 이어 모터, 감속기, 인버터가 일체화된 PE(Power Electric) 시스템이 로봇팔에 의해 플랫폼에 얹혀져 자동차의 외관이 속속 완성된다.

기아가 최근 전용 전기차 EV6의 제작과정을 담은 영상을 공개했다. EV6의 제작과정을 보면 아이오닉 5, GV60 등 E-GMP를 적용한 현대차그룹 전용 전기차의 자동화된 제작과정과 전기차 시대 노동의 변화를 한눈에 볼 수 있다.

첫 시작은 배터리. EV6의 조립 공정으로 모듈 생산 공정에서 제작한 배터리 모듈이 속속 도착한다. 기존 전기차 대비 에너지 밀도가 10% 향상된 배터리 모듈은 무인운반차(AGV)를 거쳐 라인으로 들어선다. 두번째는 내연기관의 파워트레인에 해당하는 PE 모듈. 설계부터 생산까지 모든 과정을 현대차그룹 내에서 통합 운영하면서 모듈 형태로 일체화했고, 모터의 크기도 줄였다. 각각의 부품을 연결하던 외부 케이블을 내부 연결 구조로 바꿔 충돌 안전성도 향상시켰다. 모든 모듈 조립은 사람이 아닌 로봇팔이 담당한다. 비전센서를 장착한 로봇이 정확한 위치에 각 모듈을 장착한다. 이론적으로는 품질 문제가 발생하기 어려운 구조다.

특히 가장 중요한 배터리는 로봇이 26개의 볼트를 한치의 오차도 없이 조립한다. 이 로봇은 EV6의 조립을 위해 현대차그룹이 최초로 개발했다. 각 모듈이 최종 조립라인에서 합쳐지는 동안 다른 한쪽에서는 로봇이 차체에 색깔을 입히는 도정공정이 한창이다.

사람의 손길이 닿는 것은 모든 조립이 이뤄진 이후 검수과정부터다. 흰색 작업복을 입은 근로자가 차량의 외관에 문제가 없는지 등을 꼼꼼이 확인한다.

전기차의 부품수는 2만여개로 내연기관차의 60~70% 수준에 불과하다. 여기에 E-GMP와 같은 전용 플랫폼을 활용하면 배터리, 전기모터 등의 조립난이도가 낮아지고 모든 부품이 모듈화회면서 전기차 생산에 들어가는 인력은 내연기관차의 50~60% 수준에 불과하다. 기아 관계자는 “전기차 시대를 맞아 자동차 조립 공장도 스마트 팩토리로 빠르게 전환되고 있다”며 “부품의 모듈화와 스마트 팩토리로의 전환은 차량의 품질을 크게 향상시킬 것”이라고 말했다.