3D업종인 표면처리(도금)업체가 ‘서울의 브루클린’으로 불리는 성수동에서 친환경 기술을 접목한 도시상생형 스마트 공장으로의 변신에 성공해 유명세를 타는 곳이 있다. 그 주인공은 도금분야 대한민국 명장인 정광미(57·사진) 최고경영자(CEO)를 중심으로 국내 최고의 기술력을 보유한 ‘대도도금’이다. 정 대표는 대한민국 표면처리 명장 7명 중 한 명이다. 2015년 8월 네 번째 명장으로 이름을 올렸는데 소년공으로 첫발을 내디딘 이후 33년 만에 얻은 쾌거다.

도금 공장에서 평생을 보낸 정 대표에겐 꿈이 하나 있다. 바로 작업 환경 개선을 통해 서울 같은 대도시에서도 도금업체가 함께 상생할 수 있는 환경을 만드는 것. 3년간 100억 원을 투자해 올 초 서울에서 가장 핫한 동네이자 준공업지역인 성수동에 대기·폐수 배출시설과 도금·도장·연마 작업 등 전 공정을 자동화한 7층 규모의 최신 스마트공장을 지은 것은 이 같은 이유다.

정 대표는 “뿌리산업 기업도 정화설비 등 시설투자를 통해서 환경 이슈를 적절히 관리한다면 도심 내에서도 충분히 성장할 수 있다”며 “업계 후배들에게 롤 모델이 될 수 있는 도금공장 하나를 남기고 싶었을 뿐”이라고 했다. 단순히 자동화 공장을 갖겠다는 생각이 아니다. 언제 어디서나 기술력을 높이려는 정 대표의 혁신 의지의 반영이다. 3층부터 5층은 데이터를 HMI(Human Machine Interface)를 통해 원격으로 모니터링하고 수집된 빅데이터를 각 공정에서 분석·활용한다. 전 공정을 자동화해 도금과 코팅, 건조 등의 공정이 컨베이어 벨트를 타고 층에서 층으로 이어지며 작업이 진행된다.

표면처리와 코팅 라인에는 수평 로봇과 다관절 로봇이 과거 사람이 손으로 일일이 하던 작업을 대신 수행한다. 특히 남들과 달리 한 건물에 처리 용량이 2배 이상 많은 폐수 처리 시설과 공기 정화 설비를 비롯해 청년 인력들이 꺼리는 3D공정에 자동화 설비를 도입해 부가가치가 높은 다품종 소량생산 체계를 운영 중이다.

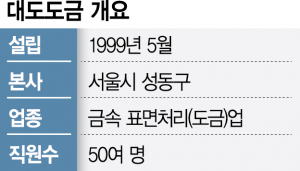

경남 사천에서 태어난 정 대표가 도금과 인연을 맺게 된 것은 고등학교 2학년 때다. 혼자 8남매를 키우던 어머니를 그냥 두고 볼 수 없어 큰형이 다니던 경기도 성남의 한 도금 공장에 취업해 20여 년 경력을 쌓은 후 1999년에 작은형인 정광수 공동대표와 지금의 회사를 세웠다. 도금에 바친 기간이 42년에 달한다.

그래선지 도금업에 대한 자부심은 확고했다. 정 대표는 “기술력으로 기업가치를 키우고 환경을 소중히 여긴다는 생각으로 뿌리산업에 대한 긍지와 비전을 가지고 기업을 경영하고 있다”며 “도금이 우리 삶을 밝고 아름답게 할 수 있다는 신념을 가지고 명실상부한 글로벌 기업이 되도록 노력하겠다”고 목소리를 높였다.

대도도금이 갖고 있는 독보적 경쟁력을 꼽는다면 ‘수중코팅’이 있다. 그는 “이물질이 없는 물속에서 코팅을 하면 불량률을 낮출 수 있을 거라 생각했다”며 “제대로 된 매뉴얼도 없었지만 1년여의 연구 끝에 수중코팅 기술 개발에 성공했다”고 회상했다. 15%이던 불량률이 5% 미만으로 낮아지면서 코팅된 제품의 질도 높아지고 가격을 높게 불러도 일감은 쏟아졌다. 이 같은 기술력 덕분에 백화점에 즐비한 국내 5대 브랜드는 물론이고 해외 브랜드인 MCM, 코치 등 유명 가방 브랜드들도 앞다퉈 자사 로고의 표면처리를 대도도금에 맡기고 있다.

도금업계를 위한 우수 후배 양성에도 심혈을 기울이고 있다. 직원 50여 명 중에 70%가 MZ세대다. 신사옥도 영향을 미쳤지만 중소기업 계약학과를 통해 우수 인력을 채용하는 노력을 꾸준히 지속한 것이 통한 결과다. 요즘엔 새로운 도전 중이다. 세종콜렉션이라는 자체 브랜드 액세서리 업체를 설립해 ‘파프(faf)’라는 가방 브랜드를 선보였다. 정 대표는 “도금 하청만 하다 보니 경쟁력이 없다”며 “일반인이 저렴하게 사용할 수 있도록 해보자는 시도”라고 설명했다.