|

|

|

|

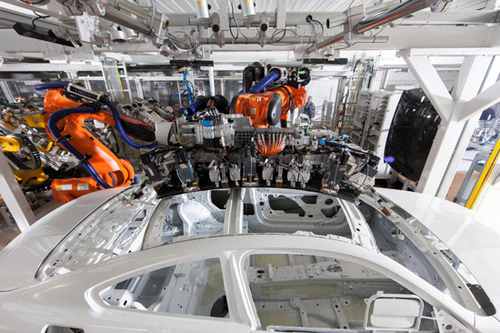

지난 7일(현지시간) 독일 바이에른주 뮌헨시에 위치한 BMW 생산공장. 자동차의 뼈대(섀시)를 제작하는 생산라인에 들어서자 높이 2m 정도의 주황색 대형 로봇 팔들이 춤을 추듯 움직이고 있었다. 로봇 팔이 차체 단면을 생산라인에 내려 놓으면 또 다른 로봇팔은 다른 부품을 가져와 작업을 진행했다. 공정이 끝나면 노란색 로봇이 차체를 다음 작업대로 옮겼다. 푸른색 작업복을 입은 근로자는 이 과정을 지켜보며 전체 움직임만 통제하고 있었다. 전 세계 프리미엄 세단 시장 1위 업체 BMW의 완벽한 품질의 비결은 자동화에 있었다. 최첨단 조립 로봇은 실수나 오차 없이 완벽한 성능을 가진 차를 생산했다. 회사에 대한 신뢰와 근로자에 대한 배려 역시 BMW를 1등 브랜드로 만든 원동력이었다.

◇공정 99% 로봇이 담당, 완벽 품질 구현=BMW 임직원들은 뮌헨 공장을 'BMW의 고향'이라고 부른다. 전 세계 14개국 30개 공장 중 가장 오랜 역사를 갖고 있기 때문이다. 1922년 오토바이 생산 공장으로 출발한 뮌헨 공장은 1928년 '딕시'라는 차를 생산하며 본격적으로 차량 생산에 돌입했다.

BMW 본사 4실린더 빌딩 옆 50만㎡ 부지에 들어선 뮌헨 공장은 하루 평균 1,000대, 연 25만대(작년 22만8,126대)의 차량을 생산한다. BMW 전체 판매량의 25%를 차지하는 '3시리즈 세단'과 '3시리즈 투어링'을 비롯해 '4시리즈 쿠페', 고성능차 'M4'가 이곳에서 만들어진다. 약 7,700명의 근로자가 17개 파트에서 일하고 있다.

가장 오래된 공장이지만 생산 공정은 최첨단이다. 생산 공정의 99%가 로봇에 의해 이뤄지고 있다. 정밀 부품 조립이나 최종 품질 검수 단계에만 사람의 손이 필요하다. 조립라인에 3,500명이 집중 근무하고 나머지 라인에서는 대부분 생산 과정을 관리하는 역할을 한다. 로봇은 차체 조립에서부터 도장, 용접 등 전 과정을 도맡아 하고 있다.

로봇 덕에 생산성도 높다. 차체를 제작하는 섀시 공장은 24시간 가동된다. 마이클 차안 BMW 뮌헨공장 커뮤니케이션 담당은 "차량 1대 생산에 40시간 정도의 시간이 걸리는데 경쟁 업체보다 효율성이 20% 정도 높은 편"이라고 말했다.

◇"회사는 근로자를, 근로자는 회사를 배려"=BMW 뮌헨 공장에서는 회사는 근로자를, 근로자는 회사를 배려하는 모습을 곳곳에서 찾아볼 수 있었다.

공장 내 근로자들 대부분은 허리를 굽히거나 머리를 숙이지 않고 대부분 편안한 자세로 일하고 있었다. 대신 로봇이 작업자가 가장 편안한 자세로 일할 수 있도록 부품을 옮겼다. 근로자를 배려해 인체공학적으로 설계한 작업대 덕이다. 근로자를 배려한 덕에 회사는 생산성을 높일 수 있었다.

뮌헨 공장 근로자들도 다른 BMW 공장처럼 탄력 근무시간제인 '근로시간 계좌제도'를 운영하고 있다. 차 주문이 많은 경우 법정 근로시간(35시간)보다 더 일하지만 초과 수당을 받지 않는다. 대신 자신의 근로시간 계좌에 적립해 불황 등으로 근무 시간이 줄면 시간을 꺼내 써 근무 시간이 줄어도 월급은 줄지 않는다. 과도한 수당보다는 회사가 우선이라는 근로자들의 배려를 통해 정착된 제도다. BMW는 이 제도 덕에 2012년 불황도 이겨낼 수 있었다.

실적에 따른 성과급 체계도 잘 갖춰져 있어 열심히 일할 수 있는 문화를 만든 점도 특징이다. 매년 성과와 상관없이 호봉제로 근속 연수에 따라 급여가 자동으로 인상되는 국내 자동차 업체들과는 다른 모습이다. 공장 직원이 다른 지역이나 다른 나라 BMW 공장에서 일하고 싶다고 요구하면 본사에서는 이를 지원하고 있다. 매년 노사 문제로 골머리를 앓고 있는 국내 자동차 업체들에 귀감이 될 만한 부분이었다. 마이클 차안은 BMW 뮌헨공장 커뮤니케이션 담당은 "회사는 근로자를, 근로자는 회사를 배려하는 마음이 지금의 BMW만의 문화와 우수한 품질력을 만들어 낸 원동력"이라고 했다.