| | 이광호대표 |

|

영도산업은 지난 1974년 창립 이래 끊임없는 기술 개발로 실린더 밸브 업계의 선두주자로서 확고한 입지를 구축하고 있다. 1993년 수입에 의존하던 부탄가스 용기용 밸브를 국산화해 현재까지 약 120만개 이상을 공급하고 있으며 1998년에는 의료용 산소밸브를 개발해 미국 등 선진국 수출로만 50%의 시장 점유율을 차지하고 있다. 지난해에는 차단 기능형 LPG 용기용 밸브 개발에 성공, 업계 최초로 KS인증을 획득했다.

영도산업은 이처럼 기술개발에는 뛰어난 실력을 갖추고 있지만 생산 쪽에는 문제가 있었다. 생산효율이 떨어져 납기가 지연되거나 생산일정을 지키지 못해 이미지 추락은 물론 이윤추구에 막대한 손실을 끼치는 경우가 많았다.

영도산업은 글로벌 기업으로 가기 위해서는 생산 과정의 허점을 바로잡아야 한다고 판단, 중기청의 쿠폰제 컨설팅 사업을 활용하기로 했다.

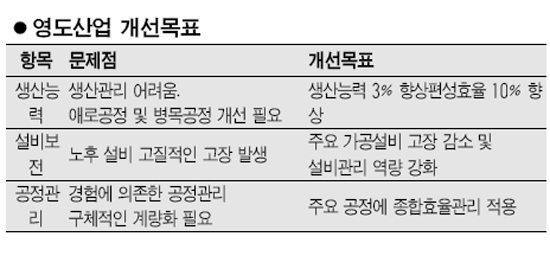

컨설팅을 맡은 큐피에스는 세 가지 문제점을 파악하고 이에 대한 개선책을 제시했다. 수주 물량을 소화해내지 못하는 생산력 비효율은 조립공정 개선으로 바로잡고 노후설비의 고장 발생은 체계적 설비관리 역량 강화로 고치고 경험에 의존한 재고ㆍ인력 관리는 종합관리 시스템을 도입해 해결하기로 결정했다.

영도산업은 이를 실천하기 위해 조립공정개선팀ㆍ설비보전팀ㆍ단조공정개선팀 등 세 팀을 구성했다. 조립공정을 분석한 결과 병목공정 때문에 작업시간이 많이 소요된다는 게 밝혀졌다. 이에 따라 공정을 재편성하고 작업인원도 줄일 수 있었다. 설비보전 쪽에서는 사후 수리에만 치중하고 사전고장 방지조치가 없는 점, 숙련기술자의 경험에만 의존해 기술자가 자리에 없을 경우 대책이 없다는 게 문제로 지적됐다. 단조공정에서는 표준화된 작업 기준이 없어 작업에 일관성이 없고 작업자에 따라 시간차가 크다는 점을 알 수 있었다.

이 같은 분석을 바탕으로 영도산업은 공정 라인의 단순화 및 작업인원 감축, 설비관리의 전산화 및 재고관리 시스템 가동, 작업순서 표준화 등 생산력 증대를 위한 혁신을 시작했다. 그 결과 컨설팅 전인 지난해 매출이 전년에 비해 12.5%에 증가한 데 비해 컨설팅 후인 올해 매출 증가율은 21.8%에 달할 것으로 추정됐다. 또 올해 영업이익은 지난해에 비해 32.4% 증가할 것으로 전망됐다.

영도산업은 단순한 실적증가를 컨설팅의 효과로 생각하지 않는다. 그보다 더한 임직원의 인식 변화라는 결과물을 얻었다고 생각한다. 업계 선두주자에서 글로벌 기업으로 업그레이드하는 데 있어 최대의 걸림돌은 타성에 젖은 기존 작업 과정에 있었다는 사실을 알고 이를 고친 게 더 컸던 것이다.

이렇게 컨설팅을 통해 성과를 거둔 영도산업은 이 노하우를 가공설비에까지 확대 적용하고 있으며 다양한 분야의 품질개선에도 응용할 계획이다. 무엇보다 지속적인 개선을 위해 2차 컨설팅이 진행될 예정이어서 더 많은 생산력 증대로 수익을 올릴 것을 기대하고 있다.