“금형은 제품의 외관 디자인을 결정짓는 핵심기술입니다. 아무리 좋은 디자인을 만들어도 이를 구현할 금형 기술이 없으면 헛일입니다.”(구본준 LG 부회장)

LG전자는 지난 2010년 말 사업성이 떨어진다는 이유로 분사했던 금형 사업을 다시 회사 안으로 끌어들였다. 2년 후 경기도 평택에 연면적 2만2,000㎡(약 6,800평) 규모의 금형기술센터를 완공했다. 스마트폰을 비롯한 TV·냉장고·세탁기 등 중대형 금형을 개발·생산할 수 있는 초정밀 금형 제작 첨단설비와 시험 사출기들도 확보했다. 이처럼 LG전자는 초정밀·고생산성의 금형 기술 내재화를 통해 여러 신제품 라인들을 제품 설계 단계에서부터 테스트하며 생산성을 끌어올리는 데 성공했다.

국내 기계 산업의 대표주자 격인 금형 기술은 LG전자가 집중투자를 할 만큼 제품 생산의 핵심역량으로 꼽힌다. 생활가전에서부터 자동차·조선·반도체·디스플레이에 이르기까지 전후방 산업의 디자인과 품질은 물론 가격 경쟁력을 좌우하기 때문이다.

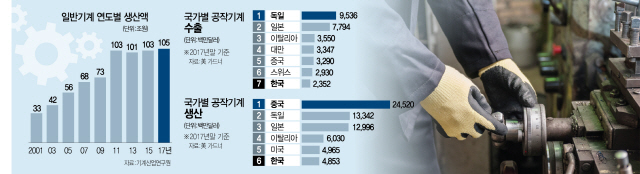

자동차의 경우 약 2만개의 부품이 들어가는데 대부분이 다이캐스트·플라스틱·프레스 금형으로 생산된다. 지난해 말 기준 세계 금형 산업의 생산액은 1,350억달러. 이 가운데 한국의 점유율은 6.1%로 세계 5위다. 하지만 이런 위상과 달리 국내 금형 산업은 최근 거센 도전에 직면해 있다.

밖으로는 수요 대기업의 해외 이전과 중국 등 신흥 경쟁국의 부상이, 안으로는 근로시간 단축 등 근로기준법 개정으로 기술·노동집약형 사업의 특성상 인건비 상승 부담과 경쟁력 저하가 우려되는 실정이다. 경기도 부천에 자리한 가전 금형 부품 제조업체인 A사의 대표는 “대기업들이 생산비를 낮추기 위해 베트남·인도 등 해외 현지에 제조공장을 짓기 시작하면서 그쪽으로 생산설비를 이전하지 않은 기업들은 일감 확보에 어려움을 겪고 있다”며 “그나마 남아 있던 일감들도 저렴한 가격을 앞세운 중국·파키스탄의 금형 업체들에 빼앗기고 있는 실정”이라고 답답해했다.

이런 추세를 반영하듯 금형 산업은 주춤거리고 있다. 2014년 8조7,000억원이었던 생산액은 2015년 8조8,000억원, 2016년 9조2,000억원 등으로 성장세가 눈에 띄게 둔화됐다. 수출도 2014년 32억달러 이후 2015년 29억달러, 2016년 28억달러로 2년 연속 감소했고 지난해 29억달러로 겨우 반등에 성공했다.

문제는 국내 기계 산업 전반으로 범위를 넓혀봐도 상황이 별반 다르지 않다는 점이다. ‘기계를 만드는 기계’인 인프라 설비를 비롯해 공작·요소·플랜트·금형 등을 아우르는 일반기계 업종은 핵심 뿌리산업으로 불린다.

일반기계는 반도체에 이어 지난 3년간 우리나라 수출 2위를 기록하며 주력업종으로 자리매김하고 있다. 기계산업진흥회에 따르면 지난해 일반기계 수출액은 487억달러로 전년 동기 대비 10.2% 늘었다. 무역수지도 187억달러 흑자로 같은 기간 18억달러 증가했다. 이 같은 추세대로면 올해 사상 첫 500억달러 돌파도 가능할 것으로 전망된다.

그러나 이런 양적인 성장과 달리 국내 기계 산업은 질적인 면에서 수년째 제자리걸음이다. 기계 생산액은 2001년 33조원에서 2011년 103조원으로 10년 사이 212% 늘었지만 이후로는 성장세가 꺾인 상태다. 지난해 말 기준 생산액은 105조원으로 7년 동안 큰 변화가 없다.

반도체·모바일처럼 정보기술(IT) 업종에서는 기존 강자를 뚫고 세계시장을 점령한 ‘퍼스트무버(first mover·시장 선도자)’가 등장했지만 국내 기계 산업은 여전히 독일·일본·미국 등 전통적인 기계 산업 강국의 위세에 밀려 있다. 산업연구원의 박광순 박사는 “기계 산업에서 사용되는 기술은 오랜 기간의 기술혁신을 통한 축적형 기술이 대부분”이라면서 “기술과 제품의 검증기간, 신뢰성 획득기간이 다른 산업에 비해 상당히 길고 제품을 판매하려면 구체적인 수요와 품질에 대한 신뢰가 필수적으로 요구되는 선진국 주도형 산업”이라고 진단했다. 독일의 ‘지멘스’ ‘보쉬’, 미국의 ‘허니웰’, 일본의 ‘야마자키마작’ 등과 같은 대기업이 국내에는 아직 나타나지 않는 이유다.

최근에는 후발주자인 중국마저 기계 산업의 구조 고도화에 나서면서 무섭게 한국을 뒤쫓고 있다. 금형과 공작기계·건설기계·섬유기계 등은 아직 우리나라가 앞서 있지만 베어링·펌프 등 범용 요소의 기술 경쟁력은 중국이 한국을 이미 추월했다는 분석이 지배적이다.

전문가들은 샌드위치처럼 끼여 있는 국내 기계 산업이 활로를 모색하려면 정부와 학계·기업이 협업체제를 구축할 필요가 있다고 조언했다. 기계연구원에 따르면 우리나라의 일반기계 산업에 속한 사업체는 5만여개, 종사자 수는 45만명에 이른다. 이 가운데 중소기업이 전체 사업체의 99.9%, 종사자의 93%를 차지한다. 개별 기업 단위에서 글로벌 기업을 상대로 대규모 설비투자나 연구개발로 정면승부를 하기란 사실상 어려운 구조다.

기계 업계 관계자는 “기계 산업은 반도체에서부터 선박과 항공기까지 다 공작기계로 부품을 만드는 만큼 산업적 중요성도 매우 높고 굉장히 높은 수준의 기술이 필요한 분야”라며 “정부도 뿌리산업인 기계 산업의 중요성을 감안해 더욱 적극적인 산업 육성정책을 쓸 필요가 있다”고 강조했다.