‘출동 불가’ 해군 함정이 3D프린팅로 다시 살아나 바다로 출동했다.

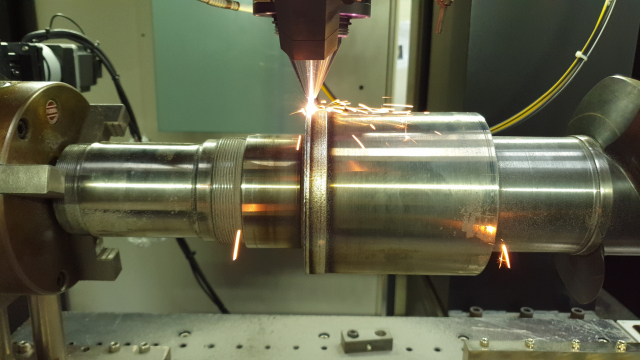

한국생산기술연구원은 스마트제조기술연구그룹 성지현·이호진 박사 연구팀은 해군정비창 안석 사무관팀과 함께 금속 3D프린팅 기술 중 하나인 ‘DED(Directed Energy Deposition)’ 공정을 활용해 결함 부위에 이종 소재를 적층하는 방식으로 부품 보수작업을 단기간에 완료해냈다고 18일 밝혔다.

금속 3D프린팅 기술로 해군 주력 함정의 동력계 핵심부품인 ‘감속기 주축’을 보수하고 이를 함정에 다시 장착해 1년 6개월간 해상에서 정상 운용하는데 성공한 것.

손상됐던 감속기 주축은 고속으로 돌아가는 엔진의 속도를 낮춰주고 토크(Torque)를 제어해주는 역할을 하는데 그만큼 진동이 잦고 하중을 크게 받아 노후화될 경우 결함이 발생하기 쉬운 부품이다.

특히 길이가 1.8m에 달하는 대형 부품이라서, 신규 주문제작 시 6개월 이상의 기간이 소요되고 비용도 6,000만원 가량으로 매우 고가인 편이다.

또한 결함이 발견된 해당 함정의 경우 부품 조달이 완료될 때까지 출동 불가 상태로 정비창에서 대기해야하기 때문에 조속한 임무 복귀를 위해 3D프린팅을 활용한 맞춤형 긴급 보수가 절실한 상황이었다.

연구팀은 용접과 유사한 원리를 가진 ‘DED 공정’은 레이저 빔을 부품 표면에 선택적으로 쏘아 금속 분말을 녹여 쌓는 방식으로 다양한 소재를 조합해 적층할 수 있어 손상된 기계 부품 보수에 적합하다.

이번에 활용된 생기원의 DED 기반 보수기술은 2016년 3D프린팅제조혁신센터 설립 이후 쌓아온 3D 적층설계, 공정 최적화, 물성평가 분야의 기술들과 노하우가 집약돼 있는 시스템 기술로 품질과 신뢰성이 매우 중요한 동력계 대형부품 보수에 적용된 것은 국내 최초 사례다.

보수된 감속기 주축은 함정에 장착돼 1년 6개월 동안 운영 평가를 받고 있고 현재까지 어떤 결함도 발생하지 않아 동력계 노후부품에 대한 DED 기반 보수기술의 활용가능성을 입증해줬다.

특히 수리기간의 경우 주문제작과 비교해 6분의1 수준인 1개월로 줄였고 그 비용도 20분의1 수준인 300만원이 소요돼 국고 절감에 도움이 됐다.

해군은 이달내로 보수부품에 대한 부대 운영 평가를 완료하고 품질보증 심의까지 마무리 짓는다는 계획이다. 적용 기술에 대해 원양경비 또는 순양훈련 중 발생할 수 있는 비상정비 상황에서도 유용한 현장 보수기술이라고 평가하고 있다.

생기원 이호진 박사는 “이번 사례는 3D프린팅 보수기술의 현주소와 뛰어난 신뢰성을 보여주는 대표사례로 기존 하우징(Housing) 부품에 국한됐던 기술의 활용영역을 크게 확장시켜줬다”며 “앞으로 해군 및 국방부와 협력해 단종되거나 조달 애로를 겪는 동력계 부품들을 대상으로 다양한 추가사례를 지속적으로 발굴해나갈 예정”이라고 말했다.