낮은 온도에서 원자층 두께의 막을 균일하고 안정적으로 입힐 수 있는 공정 기술이 개발됐다.

유니스트(UNIST·울산과학기술원) 반도체 소재·부품 대학원 및 신소재공학과 서준기 교수팀은 중국과학원 선전선진기술연구원 Feng Ding 교수, 세종대학교 김성규 교수, UNIST 정창욱 교수팀과 함께 유기금속화학기상증착법(Metal-organic chemical vapor deposition, MOCVD)을 활용해 200℃의 저온에서 주석 셀라나이드계 소재별 맞춤형 공정법으로 얇은 막을 웨이퍼 단위의 대면적에 증착시킬 수 있는 박막 증착 공정법을 개발했다고 2일 밝혔다.

유기금속화학기살증착법은 화학반응에 참여하는 기체상의 전구체를 활용해 우수한 정밀성을 가지는 차세대 공정법이다. 반도체의 재료가 되는 웨이퍼 정도의 큰 면적에도 박막을 증착시킬 수 있다. 하지만 반응물을 합성시키기 위해선 650℃ 이상의 높은 온도로 리간드(수용체와 같은 큰 분자에 특이적으로 결합하는 물질을 나타내는 용어)를 분해해야 했다.

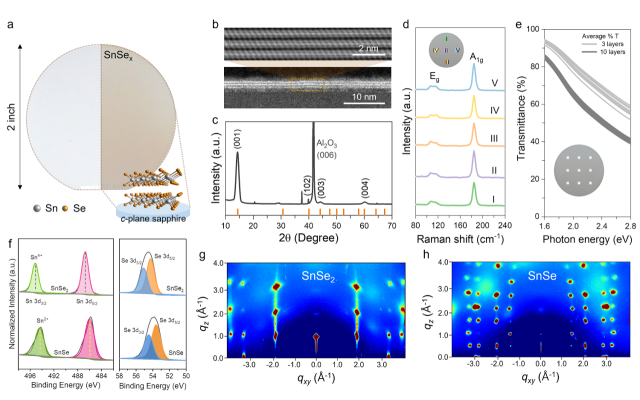

연구팀은 전자소자, 광학소자, 열전소자 등 다양한 분야에서 연구 중인 2종의 주석 셀레나이드계 물질에 유기금속화학기상증착법을 적용했다. 2종의 주석 셀레나이드 박막 모두 웨이퍼 단위의 수 나노 수준 두께로 균일하게 증착시켰다. 연구팀은 낮은 온도로 증착하기 위해 리간드가 분해되는 온도 구간과 박막이 증착되는 온도 구간을 물리적으로 분리했다. 증착법에 사용되는 주석과 셀레늄 전구체의 비율을 조절하고, 전구체를 운반하는 알곤가스의 유량도 정밀히 조절했다. 이렇게 제조된 박막은 높은 결정성을 갖는다. 규칙적으로 배열되는 것이다. 증착 과정에서 물질의 상(phase)과 두께도 제어할 수 있다. 유기금속화학기상증착법을 사용했음에도 200도 정도의 저온에서 기판 종류와 상관없이 균일하게 증착됐다.

연구팀은 개발된 공정을 웨이퍼 전체에 적용했다. 2종의 박막 모두 화학적으로 변하지 않고 높은 결정성을 가졌다. 원자층 수준의 두께 조절과 균일한 증착도 가능했다. 개발된 공정법이 다양한 전자소자에 대면적으로 활용될 수 있음을 보여주는 것이다.

제 1저자 김성연 연구원은 “이번 연구는 기존 유기금속화학기상증착법의 한계를 극복하고 다상계의 물질을 화학적 조성이 변하지 않으면서 대면적으로 증착할 수 있었다”며 “향후 주석 셀레나이드계 박막의 소재연구 뿐 아니라 다양한 전자소자에 응용이 가능할 것이다”고 전했다.

서준기 교수는 “이번 연구는 반도체 박막 소재 상(Phase)에 따른 고유의 열역학과 동력학적 거동 기반 공정 전략을 제시한 사례이다”며 “차세대 반도체 소재 맞춤형 공정 개발에 성공했다는 점에서 전자소자 응용 연구를 가속화 시킬 것”이라고 전했다.

이번 연구는 나노과학 분야 국제 학술지 어드밴스드 머티리얼즈(Advanced Materials)에 4월 10일 온라인 게재됐다. 연구 수행은 과학기술정보통신부 한국연구재단 우수신진연구사업 및 차세대지능형반도체기술개발(소자)사업, 울산과학기술원 등의 지원으로 수행됐다.