반도체 기사에서 가장 많이 등장하는 화학 소재를 꼽으라면 무엇을 꼽으시겠나요? 저는 주저없이 반도체 제조용 '극자외선 포토레지스트(EUV PR)'를 꼽겠습니다. 2019년 일본 정부의 대한국 수출 규제 이후 PR 현지화 및 공급 다변화, 국산화 사례가 끊임없이 보도됐으니까요.

PR은 빛으로 웨이퍼에 회로 모양을 새기는 노광 공정의 핵심 액체 소재입니다. 어떤 구조이길래 빛과 반응하는지, 최첨단 EUV 공정 시대에서 새롭게 부각되는 PR은 무엇이고 관련 시장은 어떻게 움직이고 있는지 등을 조금 더 깊게 들어가보겠습니다.

◇PR, 자세히 들여다보면 이렇습니다

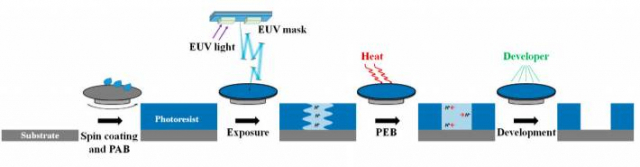

먼저 PR의 생애를 간단히 살펴봅시다.

①노광 공정 진행 전, PR은 웨이퍼 위에 균일하게 도포됩니다.

②노광기에서 회로 모양을 머금은 빛이 웨이퍼에 닿으면 PR은 화학 반응이 일어납니다.

③변화가 일어나기 시작한 이 웨이퍼는, 오븐 역할을 하는 트랙 장비라는 기기에서 고온으로 '구워지며(베이크·Bake)' 회로 모양이 본격적으로 나타나게 됩니다.

④PR을 현상액으로 씻겨내면, 온전한 회로 밑그림이 완성됩니다.

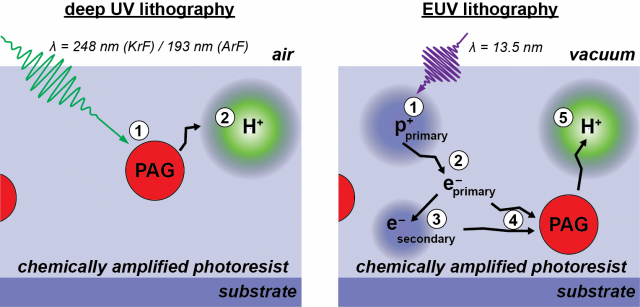

이제 한 걸음 더 들어가봅시다. PR은 어떻게 생겼기에 이렇게 빛에 민감하게 반응할까요? 불화크립톤(KrF), 불화아르곤(ArF), 극자외선(EUV) 반도체 공정에서 범용으로 쓰이는 화학증폭형(CA) 유기물 PR을 기준으로 소재 구조를 살펴봅시다.

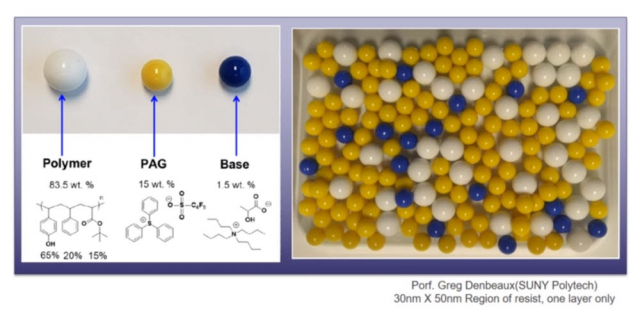

PR 구성 요소의 3대장은 △고분자 수지(폴리머) △감광성 화합물(PAG) △베이스(퀜처·Quencher)입니다.

폴리머는 PR의 뼈대 역할을 하는 소재입니다. 화학 구조 상 탄소를 포함하고 있는 '유기물'이기도 합니다. 노광 공정을 거치면 서로 결속돼 있던 폴리머 알갱이가 분해됩니다. 현상액이 닿으면 사르르 씻겨 내려져가는 물질입니다.

다음은 PAG(일명 패그). 현재 반도체 공정에서 범용으로 쓰이는 CAR PR의 핵심 성분이자 ‘화학증폭형’이라는 명칭이 붙은 이유이기도 합니다. PAG는 변신의 귀재입니다. 빛의 최소 단위 알갱이인 '광자'가 PAG를 때리면, 화학 반응으로 내면에 있던 산(acid)이 깨어나 온 동네를 휘저으며 폴리머를 분해합니다.

이 때 중요한 역할을 하는 녀석이 바로 퀜처입니다. PAG가 킬러 본능을 가진 공격수라면, 퀜처는 수비수 역할을 합니다.

PAG에서 발생한 산이 회로 모양을 만들기 위해 폴리머 알갱이를 열심히 분해하면, 퀜처는 산이 빛을 쬔 범위 밖으로 벗어나지 못하도록 장벽을 칩니다.

만약 퀜처가 없다면 '미쳐 날뛰는' 산이 사방으로 퍼져 울퉁불퉁한 불량 회로가 형성될 겁니다.

△한줄 요약: CAR 기반 PR은 빛을 맞은 PAG가 산(acid) 알갱이를 생성하고, '미쳐 날뛰는' 산이 촉매로서 폴리머를 분해하며 회로 밑그림을 만들어내는 스토리입니다.

◇EUV PR 구현이 어려운 이유&이를 극복하려는 노력

최근 반도체 업계는 EUV 시대를 맞이했습니다. EUV 파장으로 더욱 미세한 회로를 정밀하게 새길 수 있는 것이 특징입니다.

빛 형태는 바뀌었지만, 업계에서는 여전히 CAR 방식 PR을 활용하는 것으로 알려집니다. 그러나 PR 물질 조합 및 반응 방식이 기존과 달라진 것은 분명합니다. 차분히 분석해봅시다.

EUV 노광에서 CAR PR 반응은 기존과 완전히 다릅니다. 기존에는 광자가 곧바로 PAG 알갱이를 때려 산을 생성하는 방식이었죠. 그러나 EUV 환경에서는 광자가 ‘폴리머’를 때리고, 이때 폴리머가 분해되면서 '2차전자'라는 것이 생성됩니다. 이 2차전자의 움직임에 PAG가 반응합니다.

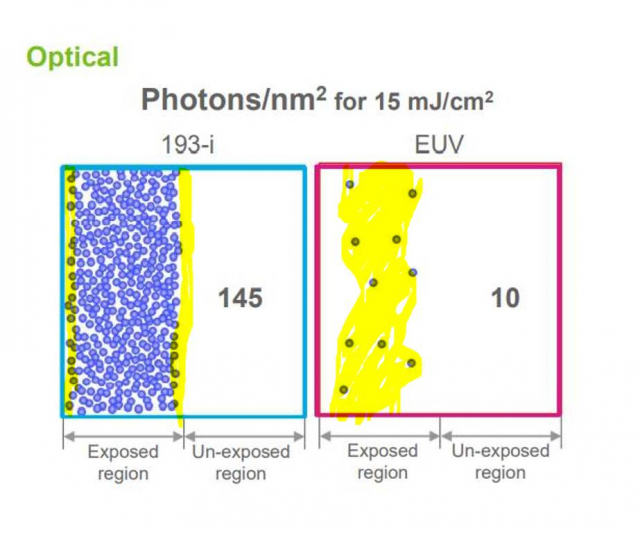

본격적인 문제는 지금부터입니다. EUV는 ArF 광원보다 파장이 14분의 1 짧지만, 대신 에너지가 14배 센 빛입니다. 동일한 에너지라도 가장 작은 단위 알갱이, 즉 광자 수가 14분의 1에 불과하다는 것에서 엔지니어들은 새로운 문제에 직면합니다.

광자의 숫자가 적으면 '샷 노이즈(Shot noise)'라는 문제가 발생합니다. 알갱이(광자) 수가 적다 보니 웨이퍼 위에 빛을 쬐면 울퉁불퉁하고 거친 회로 모양이 형성된다는 거죠.

빛 흡수율을 극대화하기 위한 PR 업계의 노력이 시작됩니다. 대표적인 게 'PAG 비율 늘리기'입니다. 기존에는 광자 수가 풍부하니까, PAG가 여러 곳에 흩어져 있더라도 알갱이를 깨뜨리기 쉬웠습니다.

그런데 EUV 환경은 다릅니다. 광자 수가 14분의 1이나 줄어들면서 폴리머에서 튕겨져 나온 2차전자가 PR 곳곳에 불규칙하게 흩어진 PAG를 맞출 확률이 현저히 줄어들게 됩니다.

따라서 EUV 시대에는 광자의 수보다 훨씬 많은 PAG 알갱이를 PR 속에 섞습니다. 적은 대포알(광자)로도 더 많은 PAG가 반응할 수 있도록 아예 PR 속에 PAG를 빽빽하게 채우는 것이죠. 그러면서 산 알갱이가 빛을 쬔 구간 밖을 벗어나지 못하도록 퀜처의 비율도 높입니다. 폴리머 비율이 줄어 현상 후 PR 두께가 얇아지고 회로를 깎는 식각 공정에서 무너져 내릴 가능성이 높아지지만, 샷 노이즈를 극복하는 것이 더 급선무라는 PR 회사들의 판단이 있었을 것으로 보입니다.

PAG와 퀜처 비율은 EUV PR 제조 업체마다 달라서, 'EUV PR은 정확하게 이 비율을 적용했다'고 단정할 수는 없습니다. 다만 분명한 건 여전히 일본 업체가 이 노하우를 더욱 빨리 찾아내 시장을 지배하고 있다는 것입니다. KrF, ArF 노광 시대부터 축적된 실험 데이터베이스(DB)와 노하우를 EUV 시대에도 올곧이 적용한다는 점은 우리에게 많은 것을 시사합니다.

또 충분한 양의 PAG 알갱이를 넣었다고 해서 모든 문제가 해결되는 것이 아닙니다.

샷노이즈를 극복하는 방법은 단 하나. 한 곳에 빛을 오랫동안 쬐면서 광자 투입 수를 늘리는 방법 뿐입니다. 노광 시간을 조금이라도 더 단축시키는 게 관건이지만, 오히려 칩 생산 비용과 시간이 늘어나니 골치가 아플 수 밖에 없습니다. CAR 기반 PR 업체들은 이 문제들을 해결하기 위한 새로운 물질 개발에 사활을 걸고 있습니다.

△'비화학증폭형(non-CAR)' PR은 게임 체인저가 될 수 있을까

화학증폭형(CAR) PR 업체들이 대안을 찾는 사이, 한 편에서는 또 다른 시도가 진행되고 있습니다. CAR 방식이 아닌 전혀 새로운 물질을 써서 광자의 효율성을 극대화하려는 non-CAR PR 이야기입니다.

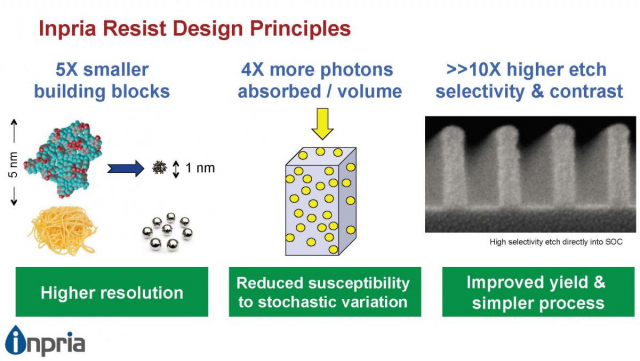

non-CAR도 종류가 많지만, 탄소를 포함하는 ‘유기물’이 아닌 ‘무기물’ PR 제조로 주목 받는 미국 인프리아의 소재 구조를 들여다봅시다.

인프리아 특허에 따르면 이들의 PR 재료는 '리간드'와 '주석산화물(Tin Oxide)'이라는 금속 알갱이로, 구성 요소는 상당히 단순합니다. 노광 공정 방식은 기존과 다르지 않습니다. 다만 과정은 심플합니다. CAR PR처럼 PR에 빛을 쪼이고 굽는(bake) 과정을 거치면, 빛이 닿은 부분에서 리간드가 떨어져 나가고 주석산화물이 서로 엉겨붙어 단단해지는 방식입니다.

쉽게 비유하면 이렇습니다. 여러 개 찹쌀떡이 든 그릇을 상상해봅시다. 찹쌀떡이 서로 엉겨붙지 않기 위해 떡의 겉면에 전분을 묻히는 떡집 사장님의 모습도 같이 상상해볼까요. 이 전분이 리간드입니다. 빛으로 전분 격인 리간드를 없애고, 온도를 높여서 찹쌀떡끼리 엉겨붙게 만드는 기술이 인프리아 PR의 콘셉트입니다.

인프리아 non-CAR PR은 금속이 주요 재료인 만큼 견고하고 튼튼한 회로 밑그림을 얻을 수 있습니다. 광자가 일일이 PAG를 타격하지 않아도 회로를 형성할 수 있어 구조가 단순한 장점이 있습니다. 차세대 EUV 기술인 High-NA의 과제를 해결할 수 있는 중요한 특성을 지니고 있기도 합니다.

원리가 간단해 보이지만 인프리아의 특허 그물망은 상당히 촘촘해 기술을 따라하기 쉽지 않은 것으로 알려집니다. 하지만 많은 업체들이 무기물 PR 제조에 도전하고 있습니다.

이밖에도 세계적인 반도체 장비 업체인 램리서치가 EUV PR을 화학기상증착(CVD) 방식으로 구현하는 드라이 레지스트 기술을 한창 개발 중이네요. 이들이 기존 CAR PR 시장의 아성을 깨고 게임 체인저로 자리잡을 수 있을 지 주목됩니다.

◇앞으로 EUV PR 업계, 어떻게 움직일까

얼마전 PR 시장에서는 큰 뉴스가 있었습니다. 글로벌 PR 강자 JSR이 인프리아 지분 100%를 인수했다는 소식입니다.

JSR은 CAR 기반 유기물 PR을 오랜 기간 제조해오면서 독보적 노하우를 확보한 회사이고, 인프리아는 non-CAR PR로 EUV 시대에서 상당히 주목받는 업체죠.

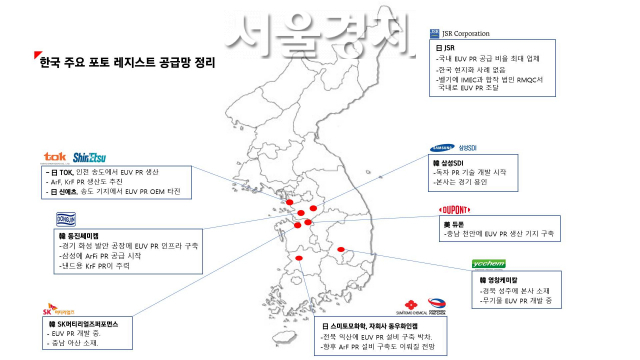

현재 CAR 기반 PR은 JSR 외에도 일본 신에츠화학, 도쿄오카공업(TOK), 스미트모화학, 후지, 미국 듀폰, 국내 동진쎄미켐 등 다양한 업체들이 생산할 수 있습니다.

그러나 현재 무기물 PR을 양산할 수 있는 업체는 세계에서 단 한 군데, 인프리아 뿐입니다. 일각에서는 "이 인수로 무기물 레지스트 분야에서는 JSR 외 대안이 없어져, 회사 영향력이 상당히 커졌다"는 주장도 나옵니다.

이번 인수로 다른 업체보다 한발 앞서 차세대 PR 제품군을 확보하면서 '소재 강국=일본'의 면모를 발휘할 수 있을지 주목됩니다. 높은 일본 의존도를 낮추고 소재 공급망 다변화를 노렸던 삼성전자와 SK하이닉스에게는 어떤 영향이 있을지도 관전 포인트입니다.

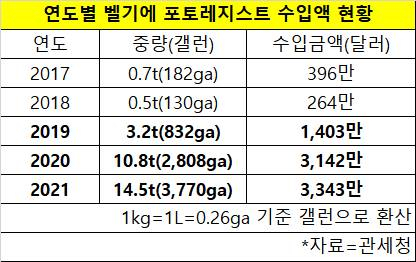

또 다른 포인트. 국내의 EUV PR 생산 현지화 진행 현황입니다. 업계에 따르면 현재 일본 TOK, 신에츠, 스미토모화학, 미국 듀폰 등이 국내에서 EUV PR 생산을 시작했거나 준비 중입니다. 국내 EUV PR 공급량이 가장 많은 업체는 일본 JSR인데, 벨기에 IMEC과의 합작법인인 RMQC를 통해 국내로 제품을 들여오는 것으로 알려집니다.

국내의 경우 PR 대표 업체인 동진쎄미켐의 EUV PR 생산이 가능할지, 삼성SDI, SK머티리얼즈퍼포먼스, 영창케미칼 등 일본 수출규제 이후 주목받는 다양한 회사들이 반도체 양산 라인에서 쓰일 수 있는 첨단 PR을 생산해낼 수 있을지 여부가 주목됩니다.

다음 PR 지도로 기사를 마무리하겠습니다.