“이곳에서 만드는 기판은 건축으로 치면 초고층 고급 빌딩에 해당합니다. 가장 어려운 하이엔드(최고급) 기술이 필요한 서버·네트워크용 패키지 기판에 집중해서 사업을 확장하고 있습니다.”

14일 방문한 부산 강서구 삼성전기(009150) 부산사업장은 폭염 속에서도 쉴 새 없이 각종 기판 생산 시설이 돌아가고 있었다. 사람 두 명이 지나갈 수 있을 정도의 공간만 남기고 빼곡히 들어선 기계들은 기판을 옮기고, 자르고, 잘린 기판을 다시 옮기면서 정신없이 작동했다. 대부분의 공정에 초미세 기술이 집약된 만큼 사람은 관리만 하고 기계를 통한 자동화가 이뤄져 있었다.

이곳에서 만드는 반도체 기판 FCBGA(플립칩 볼그리드 어레이)는 머리카락 굵기의 40분의 1인 3㎛(마이크로미터·1000분의 1㎜) 수준의 회로선 폭을 구현하는 최첨단 기술의 결정체다. 기판(인쇄회로 기판)은 전기신호가 지나가는 회로가 인쇄된 보드로 이 가운데 반도체 패키지 기판은 메인보드와 반도체를 연결하는 역할을 하는 필수 부품이다.

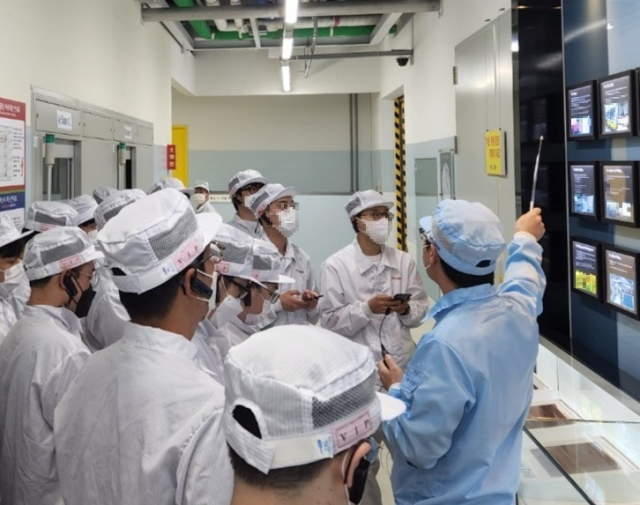

방진복을 입은 뒤 전체 공정에 대한 간략한 소개를 받고 실내에 들어갔다. 수많은 기계들이 내뿜는 소음에 정신을 차리기 어려웠다. 가장 먼저 기판의 뼈대에 해당하는 코어 생산 과정을 확인했다. 유리섬유와 에폭시 플라스틱을 결합한 수지로 코어를 만들고 코어를 중심으로 회로층과 절연체를 겹겹이 쌓아 기판을 완성하는 과정을 거쳤다. 층을 쌓아올릴 때마다 전기가 제대로 흐르는지, 합선이 나타나지 않는지 꼼꼼하게 불량을 체크했다.

3층에서는 기판에 필름을 붙이고 자외선(UV) 빛을 쫴 표면에 회로를 형성하는 공정을 진행했다. 일부 공정에서는 필름에 영향을 주지 않도록 하기 위해 노란 조명만 켜놓고 일을 했다. 회사 관계자는 “가장 어려운 건 서버용인데 할 수 있는 업체 자체가 많지 않다”고 기술력에 자신감을 보였다.

하이엔드 연구개발(R&D) 핵심 기지 역할을 하는 부산사업장은 급증한 수요에 대응하기 위해 100% 가까운 설비 가동률을 유지하고 있다. 지난해 이곳에서 축구장 100개 면적(70만 3000㎡)의 패키지 기판을 생산했다. 회사는 첨단 패키지 기판 생산 확충을 위해 올 3월 3000억 원의 투자를 결정한 데 이어 베트남에도 1조 원을 투자하기로 했다.

황치원 삼성전기 패키지개발팀장(상무)은 “서버용 FCBGA는 기반 기술을 갖춘 상태에서 4년 전부터 본격적인 개발을 시작했다”며 “현재 경쟁사와 동등 또는 특화 기술의 우위를 점한 수준까지 기술력을 확보한 상태”라고 말했다.

삼성전기는 2026년 170억 달러(약 22조 5000억 원) 규모로 성장할 패키지 기판 시장의 경쟁력 우위를 차지하기 위해 하이엔드급 제품 중심으로 경쟁력 강화에 나선다. 올해 네트워크용 FCBGA 양산에 이어 하반기 서버용 제품을 양산할 계획이다.