정보기술(IT) 시장에 관심 많으신 독자 여러분, 안녕하세요. 요즘 온디바이스 인공지능(AI)이 진짜 유행이죠. 삼성전자가 갤럭시 S24를 출시하면서 아예 이걸 'AI 폰'이라고 천명을 했고요. 생성형 AI의 상징 챗GPT의 CEO 샘 올트먼이 한국으로 온다고 하면 전 IT 업계가 발칵 뒤집어질 만큼 뜨거워집니다.

그런데 이 기술이 우리 손 안에서만 구현이 되는 건 아니었습니다. 최첨단 초미세 기술이 빡빡하게 모여있는 반도체 공장에서도 AI 도입이 상당히 활발하게 이뤄지고 있습니다.

오늘은 잘 만든 AI 프로그램 하나로 한 개 반도체 공장이 연간 1000억원 이상을 아낄 수 있다고 하는 흥미로운 솔루션이 있어 소개해 드리려고 합니다. 세계적인 반도체 장비 제조 회사 램리서치의 AI 기술, 이른바 장비 지능(EI·Equipment Intelligence)입니다.

램리서치는 지난달 31일부터 서울 코엑스에서 열리고 있는 '세미콘 코리아' 전시에서 EI라는 콘셉트를 취재진에게 공개했는데요. 우선 모든 장점을 설명하기 전에 램리서치가 이 기술을 개발하게 된 아이디어의 흐름을 거슬러 올라가봅시다.

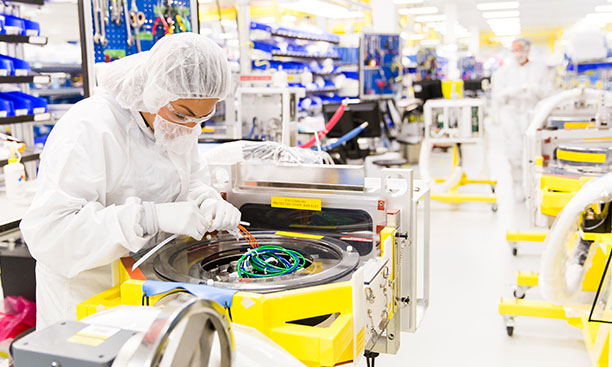

동그란 웨이퍼 위에는 수 천가지 미세 공정이 진행됩니다. 이 수 천가지 공정을 하려면 얇은 막을 씌우는 증착 장비도 있어야 하고, 빛으로 회로 모양을 새기는 노광 장비도 있어야 하고, 회로를 깎아내는 식각 장비도 설치해야 합니다. 그래서 반도체 공장 라인 내부에는 장비가 빼곡하게 들어차 있습니다.

공장이 이렇게 복잡하다보니 안에선 크게 두 가지 문제가 발생합니다.

①공장에서 고장난 장비를 찾기 정말 힘들다. 장비 수가 하도 많으니까 각 라인에 어떤 설비가 어떻게 돌아가고 있는지 파악하기 힘들 정도입니다. 장비 외관도 비슷하니 마치 101마리의 달마시안을 보는 느낌이 아닐까 싶습니다.

②1년, 아니 하루에도 별의별 일이 다 생긴다. 반도체 장비의 구성은 단순하지 않습니다. 게다가 나노미터(nm) 단위 공정 난도는 상당히 높죠. 그래서 공정 중 오염(파티클)으로 인한 문제, 기계적인 문제 등 다양한 결함이 발생합니다. 팀 단위 인원들이 1년동안 한 개 기기만 붙잡고 고장난 곳을 고쳐봐도 뾰족한 수가 안 나올 때가 있다고 합니다.

더구나 램리서치는 세계 반도체 장비 업계 3위 안에 드는 회사입니다. 삼성전자, SK하이닉스, 인텔, TSMC 등 세계적인 반도체 제조 회사들에 다수의 첨단 식각·증착 장비를 납품하고 있죠. 한 회사 한 개 라인 안에도 다수의 램리서치 장비들이 있습니다. 고객사들이 공장에 골고루 퍼진 다양한 램리서치 장비를 체계적으로 관리를 하고 싶어하는 요구가 있겠죠?

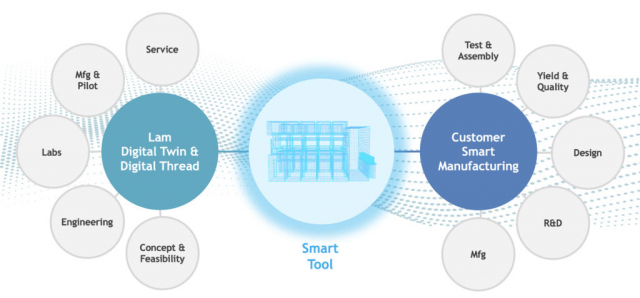

그래서 결국 램리서치가 선택하고 개발해낸 방법이 EI, 장비 인공지능입니다. 데이터를 수집하고 머신러닝한 뒤 '자율운영 공장' 체제를 갖춰 초거대 장비 집단을 손바닥 위에 올려놓고 관리하는 콘셉트가 큰 골자죠. 이날 기자들에게 이 기술에 대해 설명했던 러셀 도버 램리서치 제너럴 매니저는 EI가 다양한 장점이 있다고 말했습니다.

우선 머신러닝을 구현하면 최적의 데이터를 뽑아낼 수 있습니다. 설정만 잘해놓으면 다음 머신러닝에 필요한 양질의 정보를 장비가 스스로 알아서 차곡차곡 쌓아서 더욱더 양질의 통계 자료를 만들죠.

그리고 웨이퍼의 흐름을 최적화합니다. 장비를 제대로 돌리기 전에 시뮬레이션이 된다는 거죠. 장비에 들어가는 가스 양을 여러 번 바꿔서 넣은 뒤 최적의 공정을 찾아내는 것보다 시간·물리적 비용이 크게 줄어든다는 겁니다. 유지보수 할 때도 좋습니다. 일정한 통계에서 벗어난 부분을 가장 먼저 손보면 되는 거라 시간이 줄어듭니다.

도버 매니저는 우리나라에도 이미 이 솔루션이 도입됐다며 국내 대표 반도체 회사 삼성전자·SK하이닉스도 이 솔루션으로 램리서치 장비를 관리하고 있다는 것을 간접적으로 시사했습니다.

그는 이렇게 말로만 끝내지 않고 고객사 공장에 실제로 EI 도입한 후 나타난 각종 결과물과 수치를 공개했습니다. 가장 와닿는 것이 돈이 얼마나 변화했느냐를 보는거죠. 램리서치는 이 장비로 한 공장 당 최대 5000만 달러, 최대 660억 원 정도의 운영 비용을 아낄 수 있다고 했습니다. 게다가 더 좋은 건 업무 효율성이라고 하는데요. 엔지니어들은 공장에서 터지는 문제들이 너무 많다보니 '시간이 금'이라고 하죠. 실제 여러 명이 1년이 지나도 해결하지 못하던 것들을 AI 솔루션으로 4~6주만에 해결할 수 있었다고 하니 주목할 만 합니다. 골치 아픈 문제들을 AI 덕분에 금방 끝내고 주어진 시간에 더 많은 결함을 고칠 수 있게 된 거죠.

또 가장 재밌는 부분은, 이 솔루션으로 웨이퍼의 수율(양품 비율)을 최대 2% 올릴 수 있어서 1억 달러, 그러니까 연간 최대 1300억 원을 더 벌 수 있다고 합니다. 어떻게 이런 계산이 나올 수 있는지 메모리 반도체 업계에서 통하는 상식적 수치들을 모아 계산기를 한번 두드려 봤는데요.

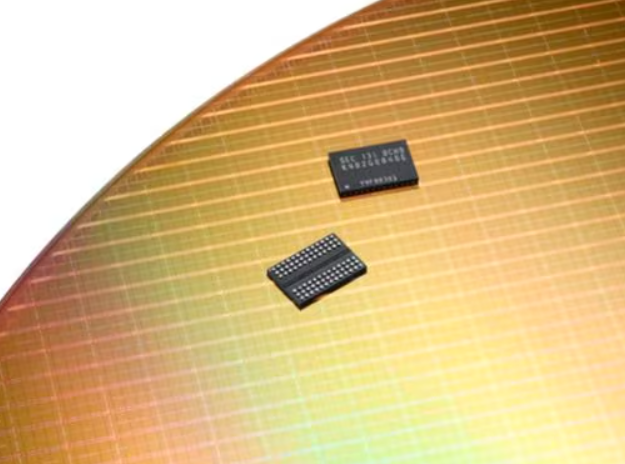

D램의 경우 통상 한 개 12인치 웨이퍼에 1000개 정도 칩이 만들어진다고 하죠. 기존 수율이 90%라고 가정하면 900개 양품이 나오는 셈이고요. 그런데 2% 수율이 올라서 약 20개 칩을 불량에서 양품으로 전환할 수 있겠네요.

그 다음 D램 칩 하나 당 시장 가격이 2.5달러라고 치면 20X2.5, 그러니까 램리서치 AI 솔루션 적용으로 수율을 개선했더니 한 개 웨이퍼당 50달러를 더 남길 수 있다는 말이 됩니다. 그럼 예를 들어 월 15만장 생산 규모 최신 D램 반도체 공장이라면 50X15만, 월간 750만 달러를 더 버는 것이고, 이 상황이 유지된 상태로 12개월이 지나면 1억 달러에 가까운 9000만 달러가 쌓인다는 결론에 도달합니다(기자의 개인적 추산입니다). 잘 만든 AI 프로그램 하나가 1년에 1300억 원을 더 벌어 줍니다.

이 AI 솔루션은 우선 최신 램리서치 장비 위주로 적용이 된다고 합니다. 3나노 이하 설비에도 테스트가 이뤄지고 있는데, 머신러닝이 발전하는 만큼 범용 라인으로도 확장할 것으로 보입니다. 고객사 뿐만 아니라 램리서치 한국법인 R&D 센터인 코리아 테크놀로지 센터(KTC)에서도 관련 연구가 활발히 이뤄지고 있다고 합니다.

실제 요즘 삼성전자, SK하이닉스도 반도체 공정에 AI를 도입하는 것에 상당히 관심이 많다고 하죠. 삼성전자는 지난해 석유 기업 셸에서 기술 통합·로보티스 업무를 맡았던 경험이 있는 이영웅 부사장을 새로운 ''디지털 트윈' TF장으로 임명했습니다. 가상 공간과 현실을 아예 쌍둥이처럼 만들어서 운영하겠다는 거죠. SK하이닉스는 웨이퍼 이송 시스템에 AI를 도입하겠다는 계획도 가지고 있는 것으로 알려졌습니다.

앞으로 생산 효율화를 위한 반도체 회사들의 AI 도입, 그리고 이들의 유력 파트너사들이 어떤 AI 기술로 반도체 업계를 놀라게 할지 흥미로운 관전 포인트가 될 것 같습니다.

주말이 몇 시간 남지 않았습니다. 오늘도 즐거운 출근길 되세요.