24일 찾은 울산 남구 SK이노베이션(096770) 울산 콤플렉스(CLX). 여의도 2.5배에 달하는 826만 m²(250만 평) 규모의 거대 공장에는 녹슨 파이프라인과 철탑이 가득했다. 단일 석유화학 공장으로는 세계 최대 규모인 이곳은 1962년 국내 최초 정유 시설인 울산 제1정유공장이 가동된 이후 60년 넘게 자리를 지키고 있다.

내부를 들여다보자 공장은 인공지능(AI)과 디지털전환(DT) 기술을 바탕으로 변화의 몸부림을 치고 있었다. 국내 최초로 정유·석유화학 공정에 AI 솔루션을 적용해 새로운 미래 먹거리로 확장한다는 게 SK(034730)이노베이션의 전략이다. AI를 파는 에너지 회사로 거듭나는 것이다.

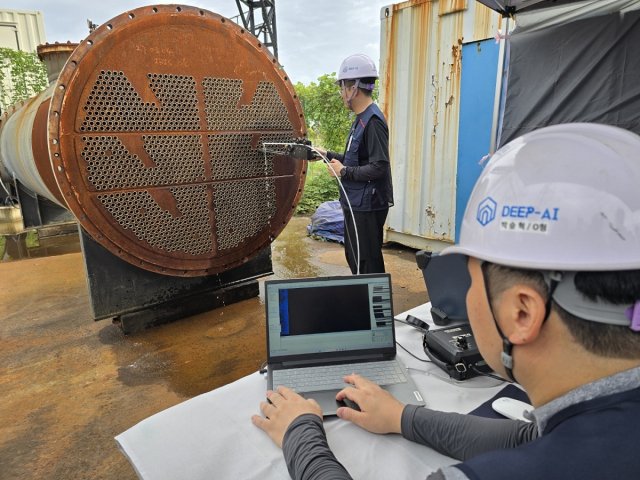

현장에서는 엔지니어가 AI와 초음파를 이용해 열교환기의 결함을 찾는 모습을 볼 수 있었다. SK이노베이션이 지역 AI기업인 딥아이와 협력해 개발하고 있는 ‘AI 비파괴검사(IRIS) 자동 평가 솔루션’이다. 열교환기는 정유·석유화학 공정에서 제품 생산 시 온도 조절에 쓰이는 수천여 개 튜브로 구성된 핵심 부품이다. SK 울산 CLX에만 약 7000기, 울산 석유화학산업단지 내 약 3만 기가 있을 만큼 산업계에서 광범위하게 사용된다. 열교환기가 손상된 채 작업이 진행되면 폭발 사고로 이어질 수 있기 때문에 주기적으로 검사를 진행해야 한다. 고장의 원인은 약 80% 이상이 열교환기 내 튜브 손상이다. 과거에는 한 개에 6~10m 길이 튜브에 초음파카메라를 넣어 영상을 촬영한 뒤 엔지니어가 육안으로 1㎜ 전후의 균열이나 부식·마모 상황을 파악했다. ‘휴먼에러’는 피할 수 없는 문제였다.

반면 이번에 개발한 AI IRIS 기술은 초음파로 촬영한 후 AI가 직접 결함을 찾아낸다. SK이노베이션과 딥아이는 이를 위해 수십년간 축적한 방대한 양의 데이터를 AI에 학습을 시켰다.

김기수 딥아이 대표는 “AI를 적용하면 비용은 50%, 시간은 70% 절감할 수 있다”며 “정확도는 98% 이상으로 신뢰할 만하다”고 설명했다. SK 울산 CLX 관계자는 “정유·석유화학산업뿐 아니라 동일 기술이 적용되는 배관·보일러·탱크·자동차·항공기 부품 분야까지 진출 가능하다”며 “해외시장 진출도 구상 중”이라고 했다.

SK 울산 CLX에는 이미 AI 기술이 곳곳에 스며들어 있다. 몸체에 센서와 열화상 카메라를 장착한 로봇개 행독(행복+dog)이 공장을 돌아다니며 설비 상태를 체크하고 드론이 150m 높이로 떠올라 정유탱크 지붕을 검사한다. 작업자들이 공정 설비를 수리할 때도 증강현실(AR) 기반 스마트비계 시스템의 도움을 받는다.

자체 개발한 설비자산 관리 시스템 ‘오션에이치’는 축적된 데이터를 바탕으로 현장 설비의 노후화 정도를 관리해 시설 교체, 정비, 수리 활동을 돕는다. 이 시스템은 이미 사업화에 성공해 울산지역 정유∙석유화학 업체 5개사를 대상으로 약 35억 원의 매출을 올렸다. 제품을 도입해 사용하고 있는 이수스페셜티케미칼의 이철영 검사팀장은 “해외 솔루션 제품이 규격화돼 있는 반면 오션에이치는 오픈 소스로 돼 있어 다른 소프트웨어와 연계가 가능해 선택을 하게 됐다”고 말했다.

발전·철강·배터리 분야에서도 시스템 도입에 대한 문의가 이어지고 있다. 인도 글로벌 정보기술(IT) 서비스 기업인 타타그룹의 TCS와 업무협약을 체결했고 인도네시아·태국·베트남 등 시장을 공략할 예정이다. 서관희 SK에너지 기술·설비본부장은 “정유·석유화학 전문성을 바탕으로 AI 등 디지털 기술을 활용해 경쟁력을 확보해가고 있다”며 “업계 최초로 스마트플랜트 도입이라는 새로운 도전을 시작한 만큼 확실한 성과를 낼 것”이라고 말했다.