|

23일 포스코 광양제철소의 제2냉연공장. 높이가 10m는 돼 보이는 3층 건물 크기의 거대한 압연기가 굉음을 내며 자동차 내·외부에 쓰일 철판을 뽑아내고 있다.

압연기에 들어갈 때 3.5㎜ 두께였던 철판은 나올 때는 0.75㎜로 얇아져 있다. 엄청난 힘으로 철판을 밀어 가공한 것이다. 현장에서 만난 최용환 매니저는 "다른 공장은 압연을 위해 철판을 누르는 과정이 4중 혹은 5중에 그치지만 자동차 강판을 주로 담당하는 이곳에서는 6중으로 압연한다"며 "이는 그만큼 강한 강판을 만들어낼 수 있다는 뜻"이라고 말했다.

이날 기자가 찾은 포스코 광양제철소는 연간 자동차용 강판을 800만톤가량 생산한다. 단일 제철소 기준으로 국내는 물론 전세계에서 가장 많은 규모다. 자동차 강판 사업 강화에 나선 포스코의 핵심 생산기지가 바로 이곳 광양이다.

냉연2공장의 라인 길이는 300m에 달하지만 공정 중 눈으로 볼 수 있는 부분은 철판이 들어가고 나가는 시작과 끝 부분이 전부다. 압연 공정은 모두 설비 내에서 이뤄지고 있었다. 최 매니저는 "제품에 먼지나 이물질이 묻지 않도록 공정 중 제품 노출을 줄인 것"이라며 "표면 품질을 유지하기 위한 공정 설계"라고 설명했다.

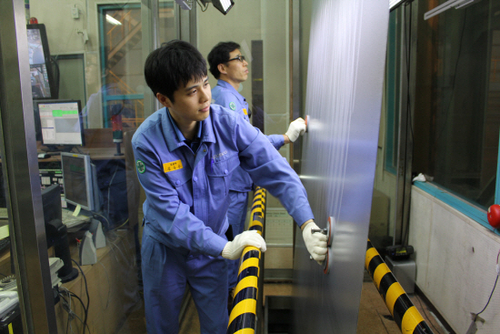

다음은 철판에 내부식성을 부여하기 위한 아연도금 공정. 두루마리 휴지처럼 풀린 강판은 액체 아연에 흠뻑 적셔진 후 라인을 따라 이동했다. 이후 표면 이상 여부를 검사하는 스캐너를 빠져나오면 직원들이 2차례에 걸쳐 직접 강판의 표면을 살핀다.

포스코가 이처럼 검사에 공을 들이는 이유는 자동차 강판의 핵심 경쟁력은 품질이라고 보기 때문이다. 이승복 품질기술부 전략제품팀장은 "몇 년 전까지만 해도 범용품과 고급품 시장을 모두 대응하려고 했지만 결국 성장하는 분야는 고급 강판 부문이었다"며 "품질과 기술을 추구해야 후발업체와 차별화할 수 있다는 게 포스코의 결론"이라고 강조했다.

현재 포스코는 1㎟ 두께의 철실로 약 150㎏의 힘을 견디는 수준으로 강한 도금강판을 개발한 상태다. 현재 상용화된 자동차용 강판 가운데 가장 강하다. 이 팀장은 "현재 10% 수준인 초고강도강의 비중을 2017년까지 27%까지 늘릴 것"이라며 "경쟁사와의 격차를 벌려나가는 것이 목표"라고 말했다.