'꿈의 소재 생산' 전주 기계탄소기술원 가보니…<br>강도 높고 무게 가벼워 항공기·車소재로 이용<br>효성도 年1500만톤 규모 양산체제 구축 나서

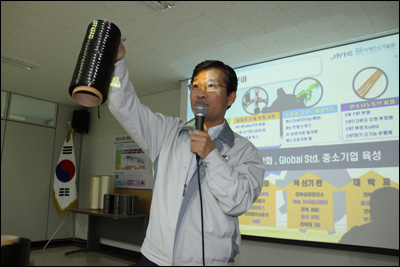

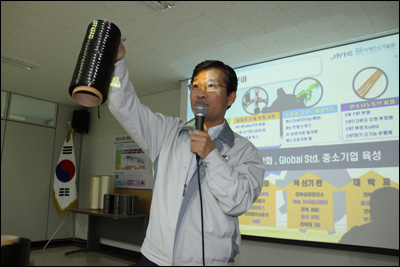

| | 강신재 전주기계탄소기술원 원장이 기술원에서 생산한 탄소섬유를 들어보이고 있다. 기술원은 2~3년 후부터 탄소섬유 양산에 나설 계획이다. 사진제공=한국섬유산업연합회 |

|

지난 25일 찾은 전북 전주시 전주기계탄소기술원. 120m 길이의 생산시설에서 금속성 광택이 나는 검은색 실이 뽑아져 나온다. 차세대 '꿈의 소재'로 불리는 탄소섬유다.

탄소섬유는 철보다 강도가 10배, 탄성은 3배나 높지만 무게는 철의 20%에 불과한 슈퍼섬유다. 3,000도 이상의 고온에서도 견딜 수 있는 유일한 섬유다. 2008년 하반기 준양산 라인을 구축한 기술원은 현재 연간 150톤 규모의 탄소섬유를 생산하고 있다.

기술원의 생산시설 한편에는 원반 모양의 탄소세라믹브레이크 부품들이 쌓여 있다. 탄소섬유로 만든 부직포를 겹겹이 쌓아 필요한 모양을 만든 것이다. 탄소섬유가 들어간 브레이크는 한번 장착하면 30만㎞까지 교체가 필요 없을 정도로 내마모성이 뛰어나다. 기술원의 탄소세라믹브레이크는 현재 독일 아우디와 현대자동차 등의 시험평가를 마친 상태다.

기술원은 지금 걸음마 단계에 있는 국내 탄소섬유 기술에 새 역사를 쓰고 있다. 100% 수입에 의존하는 탄소섬유 원사를 국산화해 세계 2위의 탄소섬유 생산국을 만드는 데 초석을 다지고 있는 것이다. 현재 탄소섬유 원사의 연간 수입금액은 5,100억원에 달한다. 강신재 전주기계탄소기술원 원장은 "탄소섬유 분야에서 일본과 5~6년 정도 기술 격차가 있는데 2~3년 후 본격적인 양산에 들어가 일본에 이어 세계 2위의 탄소섬유 생산국이 되는 게 목표"라고 말했다.

기술원과 공동 연구에 나선 효성도 연간 1,500톤 규모의 탄소섬유 양산체제를 구축할 계획이다. 일본 도레이 역시 구미에 탄소섬유 공장을 지을 예정이어서 조만간 국내에서도 탄소섬유 시장을 둘러싼 치열한 경쟁이 펼쳐질 것으로 전망된다. 강 원장은 "탄소섬유는 조선ㆍ반도체ㆍ자동차ㆍ항공 등 국내 핵심산업의 주요 소재로 사용되기 때문에 국산화가 절실하다"고 강조했다.

세계적으로 탄소배출권 등 환경에 대한 관심이 높아지고 있는 가운데 탄소섬유의 활용범위는 무궁무진하다. 특히 탄소섬유는 가벼운 무게와 높은 강도, 열에 잘 견디는 성질 때문에 항공기와 자동차용 소재로 많이 쓰인다.

전북 완주군에 위치한 데크항공은 탄소섬유 복합소재로 항공기 날개 부품을 생산해 보잉에 공급하고 있다. 데크항공 공장의 클린룸에서는 보잉 787기 날개에 쓰일 탄소섬유 복합소재를 재단하는 작업이 분주하다. 탄소섬유 복합소재를 만드는 데 사용되는 수지(Resin)는 온도와 습도에 민감하기 때문에 재단 및 적층작업은 클린룸에서 이뤄진다. 서영화 데크항공 이사는 "첨단 항공기인 보잉 787기의 좌우 날개에 데크항공에 만든 탄소소재 부품 170여개가 사용되는데 이는 전체 날개 면적의 약 3분의1에 해당한다"고 설명했다.

전주에는 데크항공 외에도 15곳 정도의 탄소섬유 관련 업체들이 몰려 있다. 전주시는 기술원의 기술력과 기업에 투자금액의 80%를 지원하는 지원책 등을 앞세워 '탄소밸리'를 구축할 방침이다. 전주시에 따르면 금호석유화학과 한화나노텍 등 대기업들도 탄소밸리에 들어오는 방안을 협의 중이다.