|

"지금은 엔진 1개를 생산하도록 설정돼 있지만 상황에 따라 6개까지도 만들 수 있습니다. 큰 비용 들이지 않고 시장 상황에 따라 생산라인을 재정비해 수요에 대응할 수 있죠."

설 직전에 찾은 경남 창원 현대위아 창원 3공장 인근의 현대차 중국 베이징 4공장용 엔진 시범 생산라인에서는 막바지 검수작업이 한창이었다. 베이징 4공장과 최대한 비슷한 환경을 조성해 엔진 3대 부품인 실린더헤드 제작용 공작기계 40대와 실린더블록 제작용 공작기계 26대가 제대로 작동되는지 확인하고 있었다. 유재성 현대위아 부장은 "공정 대부분을 자동화해 사람의 손을 빌리지 않기에 원가율이 우수한 점이 최대 강점"이라고 말했다.

◇자동화 설비, 중국 생산 원가율 낮춘다=현대차그룹 계열인 현대위아는 세계 5위권 자동차부품 공장자동화 설비(FA) 생산 업체다. 엔진부터 변속기·플랫폼 등을 생산하는 공작기계를 제작하고 있다. 현대차그룹은 지난 2005년 NTC나 엔슈 같은 일본 업체 및 독일 업체가 장악하고 있던 공작기계 시장에 대한 투자로 자동차 제작용 공작기계의 국산화를 이뤘다. 2008년 울산 현대차 공장을 시작으로 전 세계 현대·기아차 공장 95%가 현대위아의 자동화 기기를 사용한다.

현대위아가 공작기계를 생산하면서 현대차그룹의 원가율도 크게 높아졌다. 유연성 덕분이다. 일본이나 독일 업체의 엔진 생산용 자동화 기기는 1대가 1~2개 차종의 엔진만 깎아낼 수 있었다. 새로운 차를 생산하려면 큰 비용을 들어 다시 라인을 설치해야 했다. 하지만 현대위아가 생산하는 엔진 생산 자동화 라인은 '치구'로 불리는 부품만 갈아 끼우면 기존과 다른 엔진도 쉽게 생산할 수 있다.

베이징 4공장에 보낼 엔진 자동화 생산라인 역시 생산원가를 대폭 낮출 것으로 전망된다. 현재는 엑센트 등 소형차에 들어가는 440㎏ 무게의 1.4 카파 MPI 엔진을 생산할 수 있도록 마련됐지만 상황에 따라 큰 비용을 들이지 않고 3개 차종에 들어갈 엔진을 추가로 만들 수 있다. 연 20만대의 엔진을 제작할 수 있다. 엔진 실린더 블록을 만드는 공장에는 현대중공업과의 협업으로 생산한 로봇팔이 작업 효율성을 높이고 있었다. 베이징 4공장은 현대차 아산 공장에 이어 두 번째로 로봇팔이 작업을 돕는다.

현대위아 자체적으로 자동차부품용 자동화 라인도 설치기간이 절반가량 단축됐다. 베이징 4공장 역시 납품기한을 6개월로 단축했다. 중국 4공장용 FA는 오는 20일께 선적돼 9월 중순 엔진을 양산한다. 엔진 생산 후 첫 완성차는 한두 달 만에 생산된다. 현대위아 관계자는 "엔진뿐 아니라 변속기·플랫폼 등 생산라인을 자동화해 인력을 최소화하고 효율성을 높이면 중국 업체와도 충분히 경쟁할 수 있을 것"이라고 말했다.

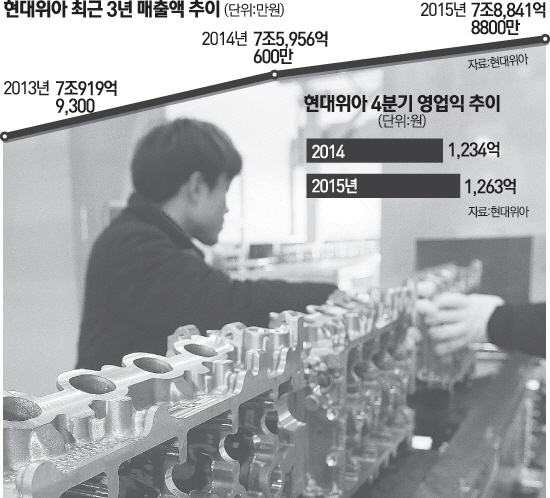

◇중국 5공장, 전주 상용차 공장 물량도 생산=자동차용 부품 생산 자동화 라인에 대한 수요가 늘면서 현대위아의 실적도 개선되고 있다. 지난해 매출액은 7조8,841억원으로 3년 만에 최고였다. 4·4분기 영업이익 역시 1,263억원으로 3.5% 증가했다. 현대위아는 향후 중국 충칭 5공장용 자동화 설비도 6월 말 출하를 목표로 제작하고 있다. 30%가량 작업이 완료됐다. 현대차 전주 상용차 공장 노후장비 개선작업도 진행하고 있다. 현대위아 관계자는 "현대·기아차뿐 아니라 글로벌 업체로 공급을 확대해 수익성을 높일 것"이라고 설명했다. /창원=강도원기자 theone@sed.co.kr