“제너럴일렉트로닉(GE)의 엔진사업부는 이미 항공기 제트엔진의 약 35%를 3차원(3D) 프린팅 기술로 제작합니다. 기존에 850개 부품이 필요했는데 이제는 12개로 확 줄어들었습니다. 또한 기존에 5년 걸리던 신제품 개발기간이 2년으로 단축됐습니다. 이것이 우리가 3D 프린팅 기술에 많은 돈을 투자하는 이유입니다.”

모하마드 에테샤미 GE 3D프린팅사업부(Additive) 총괄 부사장은 지난 14일(현지시간) 독일 프랑크푸르트에서 서울경제신문과 만나 “3D 프린팅 기술을 활용하면 에너지 소비량과 시간을 상상 이상으로 줄일 수 있다”면서 이같이 밝혔다.

120년 역사를 가진 전통의 전자기기 제조사 GE는 지난해 대대적인 투자로 전 세계 이목을 사로잡았다. 3D 프린팅 장비 제조사인 스웨덴 ‘아르캠 AB’와 독일 ‘콘셉트레이저’를 인수하면서 14억달러(약 1조5,400억원)를 투입했기 때문이다. 이는 전 세계 3D 프린팅 시장에서 사상 최대 규모의 인수합병(M&A)으로 꼽힌다.

과감한 투자는 빠른 성과를 가져왔다. GE 3D프린팅사업부는 이날 독일 프랑크푸르트에서 열린 3D 프린팅 업계 최대 전시회 ‘폼넥스트(formnext) 2017’에 참여해 세계에서 가장 큰 금속 3D 프린터 신제품 ‘아틀라스(A.T.L.A.S)’를 시범 공개했다. 1m 높이의 대형 금속 부품까지 출력할 수 있다는 점에서 획기적인 제품으로 평가된다. 에테샤미 부사장은 “대형 복합 금속 부품이 들어가는 우주항공·자동차·에너지 산업 분야에 출시될 신제품에 폭넓게 활용할 수 있다”고 말했다. 아울러 GE 자체적으로도 10년 안에 전 세계 공장에 3D 프린터를 1,000대 이상 보급해 이를 기반으로 제트엔진 양산 시스템을 완벽하게 구축한다는 청사진을 그려놓고 있다.

공장에서 3D 프린터로 부품을 생산하는 과정은 크게 3단계로 나뉜다. 첫 번째는 도면 입력과 소재 투입이다. 어떤 제품을 만들지 세밀한 3D 도면을 입력해 적합한 재료를 넣어야 한다. 이후 3D 프린터 장비로 제품을 출력하고 실제 사용할 수 있도록 표면을 다듬으면 모든 과정이 끝난다. 만약에 제품 디자인이나 세부 설계를 바꾸고 싶다면 입력된 데이터만 수정하면 된다. 과거처럼 생산설비를 완전히 바꾸지 않아도 변화에 쉽게 적응할 수 있는 셈이다.

이러한 장점 덕분에 변화 속도가 빠른 자동차 공장에서도 3D 프린터가 활용될 예정이다. 미국 자동차 업체 포드는 3월부터 3D 프린팅 1위 기업인 스트라타시스와의 협업을 통해 자동차 부품 생산 실험을 진행하고 있다. 단순히 시제품(프로토타입)을 만드는 것이 아니라 자동차에 실제 들어가는 부품의 대량생산을 준비하는 것이다.

이는 스트라타시스가 개발한 ‘압출적층(FDM)’ 기술이 효율적으로 개선된 덕분에 가능한 일이다. FDM은 고체 필라멘트(금속선)를 녹여 노즐로 쏘아 층층이 쌓아가면서 제품을 쌓는 3D 프린팅 기술을 말한다. 그동안 장비 가격이 저렴한 대신 정밀도가 떨어진다는 단점 때문에 양산 시스템에 적용하기 어렵다는 평가를 받았는데 최근 들어서는 획기적인 개선이 이뤄진 것으로 평가받는다.

짐 버필랏 스트라타시스 자동차·항공우주사업부 마케팅 이사는 “FDM 기술 역시 제조 속도, 소재 효율성 등 모든 면에서 괄목할 만한 진화를 이뤘다”면서 “이러한 기술성과 덕분에 자동차 부품 양산에 3D 프린팅 기술이 이바지할 수 있게 된 것”이라고 강조했다.

스트라타시스는 앞으로 새로운 재료를 개발해 다양한 산업군에 대응할 계획이다. 현재 가장 주목하는 소재는 ‘나일론 12CF’다. 이 소재는 플라스틱과 유사한 특성을 갖는데 금속 부품 수준의 내구성을 가진데다 무게가 가볍다는 점이 가장 큰 장점이다. 버필랏 이사는 “가벼우면서도 강도가 높은 3D 프린팅 소재가 제조 현장에서 더 주목받는 시대가 올 것”이라고 확신에 찬 목소리로 말했다.

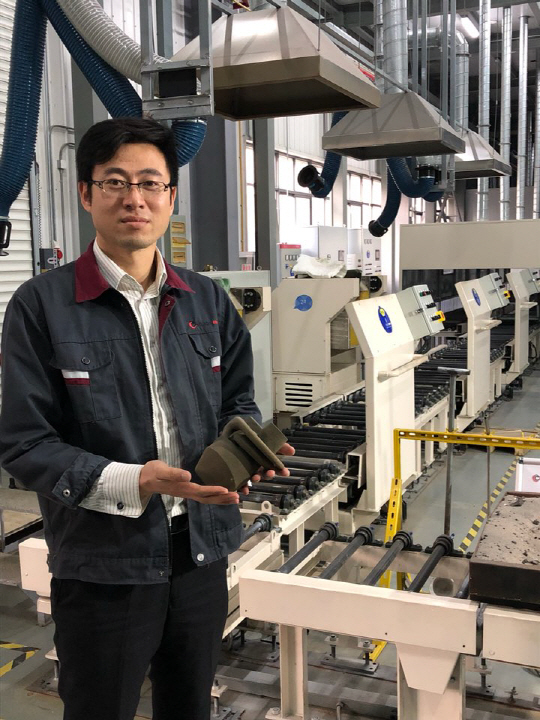

세계 각국의 제조 공장이 들어선 탓에 ‘세계의 굴뚝’이라는 오명을 갖고 있는 중국에서도 변화가 감지되고 있다. 중국 국내총생산(GDP) 2위의 장쑤성(타이창시)에 위치한 중국·독일 합작법인 ‘블랙드래건’은 기초 주조 부품을 모두 3D 프린팅 생산 방식으로 제조하고 있다. 숙련공이 목재와 철재·모래 등의 재료에 둘러싸여 쇳물을 붓는 전통적인 제조업(주조 공정) 풍경은 블랙드래건 공장에서 완전히 자취를 감췄다. 작업 대부분은 3D 프린터를 중심으로 소프트웨어(SW)의 제어를 받았다. 현장 작업 인력도 2명에 불과했다. 위험하고 산만했던 주조 공장을 3D 프린팅 기술이 쾌적한 환경으로 바꿔버린 것이다. 이 생산설비를 거치면 금형(생산 틀)은 물론 주조 부품까지 한 번에 생산되기 때문에 시간과 비용을 획기적으로 줄였다. 기존의 더럽고 위험했던 주조 공정은 블랙드래건의 3D 프린팅 기술을 만나 ‘스마트팩토리’로 변모했다. 윌리엄 쉐 블랙드래건 대표는 “이 공장에서 3D 프린터를 활용해 만든 부품을 주로 BMW의 부품 개발 시제품으로 납품하고 있다”고 설명했다.

쉐 대표는 “중국에서 3D 프린팅 산업은 최근 3년 동안 폭발적으로 성장하고 있다”면서 “이는 중국 제조업에 덧씌워진 ‘세계의 굴뚝’이라는 오명을 선진기술을 통해 바꿔보자는 것에 공감대가 형성됐기 때문에 가능한 일”이라고 말했다. /프랑크푸르트=지민구기자 뉴욕=정민정기자 타이창=서민우기자 mingu@sedaily.com

취재지원: 한국언론재단